1, Freze kesicilerinin seçim süreci genellikle aşağıdaki hususları dikkate alarak seçilir:

(1) Parça şekli (işleme profili dikkate alınarak): İşleme profili genellikle düz, derin, oyuklu, dişli vb. olabilir. Farklı işleme profilleri için kullanılan takımlar farklıdır. Örneğin, bir fileto frezesi dışbükey yüzeyleri frezeleyebilir, ancak içbükey yüzeyleri frezeleyemez.

(2) Malzeme: İşlenebilirliğini, talaş oluşumunu, sertliğini ve alaşım elementlerini göz önünde bulundurun. Takım üreticileri genellikle malzemeleri çelik, paslanmaz çelik, dökme demir, demir dışı metaller, süper alaşımlar, titanyum alaşımları ve sert malzemeler olarak ayırır.

(3) İşleme koşulları: İşleme koşulları, makine takımı fikstürünün iş parçası sisteminin kararlılığını, takım tutucunun sıkıştırma durumunu vb. içerir.

(4) Takım tezgahı-fikstür-iş parçası sistemi kararlılığı: Bu, takım tezgahının mevcut gücünün, mil tipi ve özelliklerinin, takım tezgahının yaşının, vb. ve takım tutucunun uzun çıkıntısının ve eksenel/radyal kaçıklığının anlaşılmasını gerektirir.

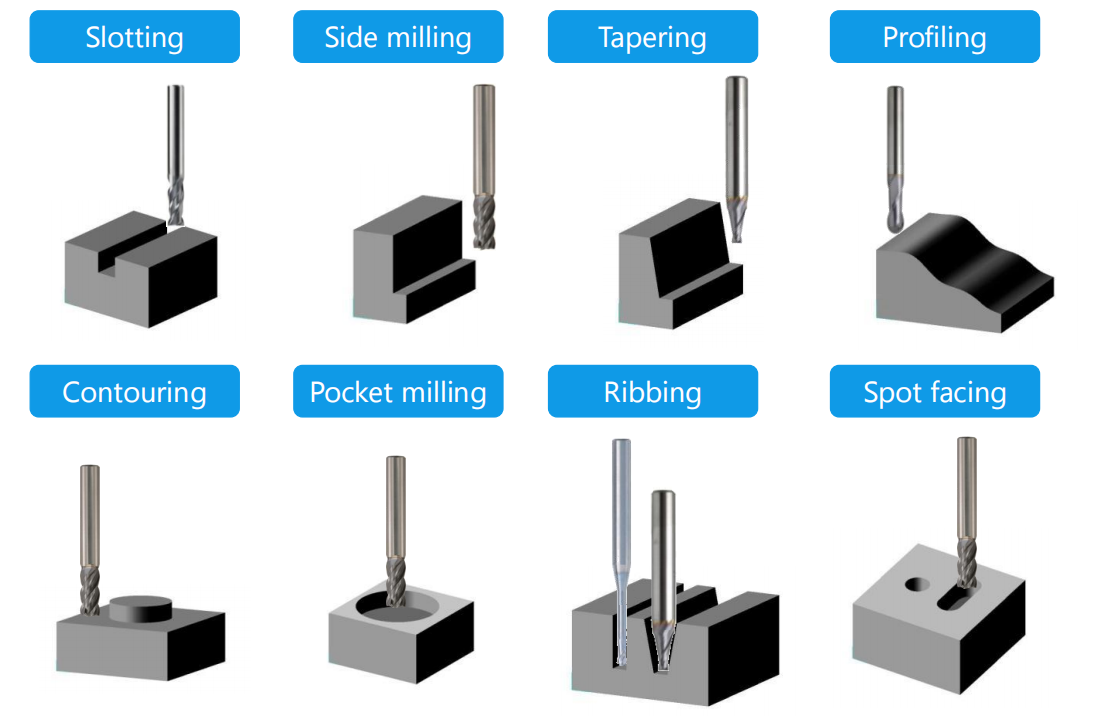

(4) İşleme kategorisi ve alt kategorisi: Bunlar, takım seçimi için takımın özellikleriyle birleştirilmesi gereken omuz frezeleme, düzlem frezeleme, profil frezeleme vb. işlemleri içerir.

2. Freze bıçağının geometrik açısının seçimi

(1) Ön açının seçimi. Freze bıçağının eğim açısı, takımın malzemesine ve iş parçasına göre belirlenmelidir. Frezelemede darbeler sıklıkla meydana gelir, bu nedenle kesici kenarın daha yüksek bir mukavemete sahip olmasını sağlamak gerekir. Genellikle bir freze bıçağının eğim açısı, bir torna takımının kesme eğim açısından daha küçüktür; yüksek hızlı çelik, sementit karbür bir takımdan daha büyüktür; ayrıca, plastik malzemeler frezelenirken, daha büyük kesme deformasyonu nedeniyle daha büyük bir eğim açısı kullanılmalıdır; kırılgan malzemeler frezelenirken eğim açısı daha küçük olmalıdır; yüksek mukavemet ve sertliğe sahip malzemeler işlenirken, negatif bir eğim açısı da kullanılabilir.

(2) Bıçak eğiminin seçimi. Uç frezenin ve silindirik freze bıçağının dış çemberinin helis açısı β, bıçak eğimi λs'dir. Bu, kesici dişlerin iş parçasına kademeli olarak girip çıkmasını sağlayarak frezelemenin pürüzsüzlüğünü artırır. β'yi artırmak, gerçek eğim açısını artırabilir, kesici kenarı keskinleştirebilir ve talaşların daha kolay boşaltılmasını sağlayabilir. Dar frezeleme genişliğine sahip freze bıçakları için helis açısı β'yi artırmanın çok az önemi vardır, bu nedenle genellikle β=0 veya daha küçük bir değer alınır.

(3) Ana sapma açısı ve ikincil sapma açısının seçimi. Yüzey frezeleme takımının giriş açısının ve frezeleme işlemi üzerindeki etkisinin, tornalamada torna takımının giriş açısıyla aynı olduğu görülmektedir. Yaygın olarak kullanılan giriş açıları 45°, 60°, 75° ve 90°'dir. İşlem sisteminin rijitliği iyidir ve daha küçük değer kullanılır; aksi takdirde daha büyük değer kullanılır ve giriş açısı seçimi Tablo 4-3'te gösterilmiştir. İkincil sapma açısı genellikle 5°~10°'dir. Silindirik frezeleme takımının yalnızca ana kesici kenarı vardır ve ikincil kesici kenarı yoktur, bu nedenle ikincil sapma açısı yoktur ve giriş açısı 90°'dir.

Gönderi zamanı: 24 Ağustos 2021