În industria prelucrătoare aflată în continuă evoluție, căutarea eficienței, preciziei și inovației nu se oprește niciodată. Una dintre cele mai inovatoare tehnologii apărute în ultimii ani este găurirea cu flux, în special atunci când este combinată cu un burghiu cu frecare termică. Această abordare nu numai că îmbunătățește calitatea produsului finit, dar simplifică și procesul de fabricație, ceea ce o transformă într-un factor de schimbare pentru industrii variind de la industria auto la cea aerospațială.

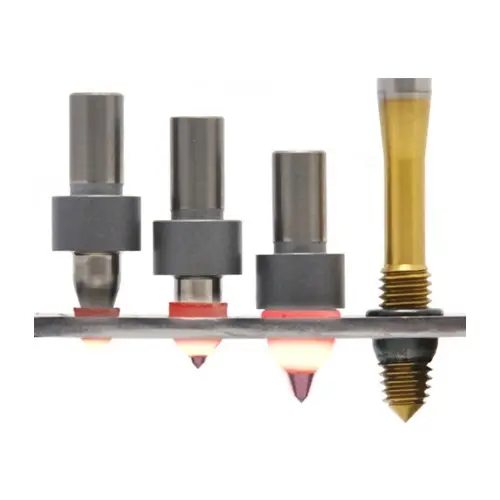

Burghiu cu fluxPrelucrarea cu așchii este un proces unic care utilizează rotația de mare viteză și presiunea axială pentru a plastifia materialul care este găurit. Această etapă inițială este esențială deoarece transformă materia primă într-o stare forjabilă, permițând crearea de forme și caracteristici complexe fără metode tradiționale de prelucrare. Rezultatul? O bucșă turnată de trei ori mai groasă decât materia primă. Această grosime adăugată nu numai că îmbunătățește integritatea structurală a componentei, dar oferă și o bază solidă pentru prelucrarea ulterioară.

A doua etapă în procesul de găurire cu flux este formarea filetelor prin extrudare la rece. Această tehnologie este deosebit de avantajoasă deoarece poate produce filete de înaltă precizie, cuplu ridicat și specificații înalte, necesare pentru o varietate de aplicații. Procesul de extrudare la rece minimizează risipa de material și asigură că filetele sunt formate cu o precizie extremă, ceea ce este esențial într-o industrie în care chiar și cea mai mică abatere poate duce la defecțiuni catastrofale.

Una dintre caracteristicile remarcabile ale burghielor cu fricțiune termică utilizate împreună cu burghiele cu flux este capacitatea lor de a genera căldură prin frecare. Această căldură ajută în continuare la plastifierea materialului, permițând o găurire mai lină și o uzură redusă a burghiului în sine. Drept urmare, producătorii pot obține o durată de viață mai lungă a sculelor și mai puține timpi de nefuncționare, crescând în cele din urmă productivitatea și economisind costuri.

În plus, combinația dintre un burghiu cu flux și un burghiu cu fricțiune termică deschide noi posibilități în selecția materialelor. Producătorii pot lucra acum cu o gamă mai largă de materiale, inclusiv materiale care anterior erau considerate dificil de găurit sau modelat. Această versatilitate nu numai că extinde aplicațiile potențiale ale burghiului cu flux, dar permite și dezvoltarea de produse inovatoare care satisfac nevoile consumatorilor moderni.

Pe lângă avantajele tehnice, impactul asupra mediului al forajului fluidizat nu poate fi ignorat. Metodele tradiționale de foraj generează de obicei multe deșeuri și necesită un consum mare de energie. În schimb, forajul fluidizat care utilizeazăburghiu cu frecare termicăEste o opțiune mai sustenabilă deoarece minimizează deșeurile și optimizează utilizarea energiei. Acest lucru este în conformitate cu tendința crescândă a practicilor de fabricație ecologice, ceea ce îl face o alegere ideală pentru companiile care doresc să își consolideze eforturile de sustenabilitate.

Pe măsură ce industriile continuă să caute modalități de a crește eficiența și de a reduce costurile, este probabil ca utilizarea forajului fluid cu burghie cu frecare termică să crească. Această abordare inovatoare nu numai că va îmbunătăți calitatea produsului finit, dar va simplifica și procesul de fabricație, ceea ce o face o alternativă avantajoasă atât pentru producători, cât și pentru consumatori.

În concluzie, combinarea dintre găurirea cu flux și burghiele cu frecare termică reprezintă un progres semnificativ în tehnologia de fabricație. Prin plastifierea materialului prin rotație de mare viteză și presiune axială și formarea filetelor de înaltă precizie prin extrudare la rece, această metodă oferă avantaje de neegalat în ceea ce privește eficiența, precizia și sustenabilitatea. Pe măsură ce avansăm, va fi interesant să vedem cum această tehnologie continuă să se dezvolte și să modeleze viitorul industriei prelucrătoare.

Data publicării: 09 ian. 2025