1, o processo de seleção dos cortadores de moagem geralmente considera os seguintes aspectos a serem escolhidos:

(1) forma de peça (considerando o perfil de processamento): o perfil de processamento geralmente pode ser plano, profundo, cavidade, rosca etc. As ferramentas usadas para diferentes perfis de processamento são diferentes. Por exemplo, um cortador de moagem de filete pode mover superfícies convexas, mas não as superfícies côncavas de moagem.

(2) Material: considere sua usinabilidade, formação de chips, dureza e elementos de liga. Os fabricantes de ferramentas geralmente dividem os materiais em aço, aço inoxidável, ferro fundido, metais não ferrosos, super ligas, ligas de titânio e materiais duros.

(3) Condições de usinagem: As condições de usinagem incluem a estabilidade do sistema de peça de trabalho do acessório da máquina -ferramenta, a situação de fixação do suporte da ferramenta e assim por diante.

(4) Estabilidade do sistema da peça de trabalho da máquina de ferramentas: isso requer a compreensão da potência disponível da máquina-ferramenta, tipo de fuso e especificações, a idade da máquina-ferramenta etc. e a saliência longa do suporte da ferramenta e sua situação de execução axial/radial.

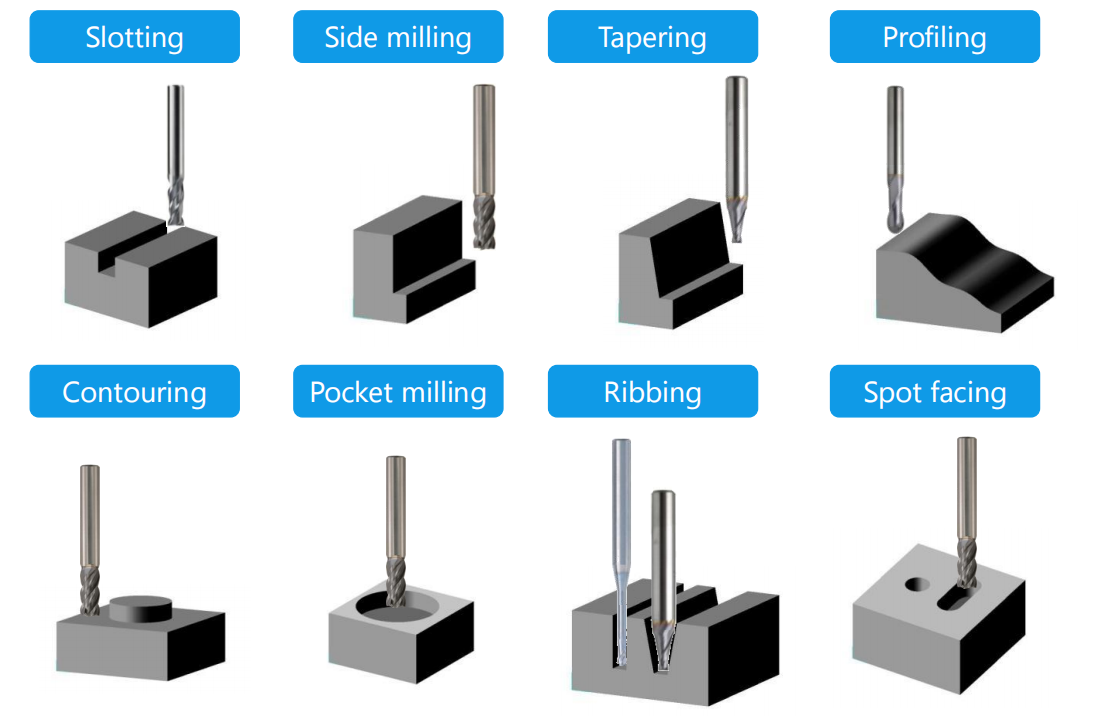

(4) Categoria de processamento e subcategoria: isso inclui moagem de ombros, moagem de avião, moagem de perfis, etc., que precisam ser combinados com as características da ferramenta para seleção de ferramentas.

2. Seleção do ângulo geométrico do cortador de moagem

(1) A escolha do ângulo frontal. O ângulo de ancinho do cortador de moagem deve ser determinado de acordo com o material da ferramenta e da peça de trabalho. Muitas vezes, existem impactos na moagem, por isso é necessário garantir que a vanguarda tenha uma força mais alta. Em geral, o ângulo de ancinho de um cortador de moagem é menor que o ângulo de ancinho de uma ferramenta de giro; O aço de alta velocidade é maior que uma ferramenta de carboneto cimentado; Além disso, ao mover materiais plásticos, devido à maior deformação de corte, um ângulo de ancinho maior deve ser usado; Ao mover materiais quebradiços, o ângulo de ancinho deve ser menor; Ao processar materiais com alta resistência e dureza, também pode ser usado um ângulo de ancinho negativo.

(2) Escolha da inclinação da lâmina. O ângulo da hélice β do círculo externo do moinho final e do cortador de moagem cilíndrico é a inclinação da lâmina λ s. Isso permite que os dentes cortadores cortem gradualmente dentro e fora da peça de trabalho, melhorando a suavidade da moagem. O aumento do β pode aumentar o ângulo real do ancinho, afiar a aresta de corte e tornar os chips mais fáceis de descarregar. Para cortadores de moagem com largura de moagem estreita, aumentar o ângulo da hélice β é de pouco significado, então β = 0 ou um valor menor é geralmente obtido.

(3) A escolha do ângulo de deflexão principal e o ângulo de deflexão secundária. O efeito do ângulo de entrada do cortador de moagem de face e sua influência no processo de moagem são os mesmos do ângulo de entrada da ferramenta de giro na giro. Os ângulos de entrada comumente usados são 45 °, 60 °, 75 ° e 90 °. A rigidez do sistema de processo é boa e o valor menor é usado; Caso contrário, o valor maior é usado e a seleção de ângulo de entrada é mostrada na Tabela 4-3. O ângulo de deflexão secundário é geralmente 5 ° ~ 10 °. O cortador de moagem cilíndrico possui apenas a aresta de corte principal e nenhuma aresta de corte secundária, portanto não há ângulo de deflexão secundária e o ângulo de entrada é de 90 °.

Hora de postagem: 24-2021 de agosto