1. Utvelgelsesprosessen for fresekuttere vurderer vanligvis følgende aspekter å velge:

(1) Delform (med tanke på bearbeidingsprofilen): Bearbeidingsprofilen kan generelt være flat, dyp, hulrom, gjenget osv. Verktøyene som brukes til forskjellige bearbeidingsprofiler er forskjellige. For eksempel kan en filetfres frese konvekse overflater, men ikke frese konkave overflater.

(2) Materiale: Vurder maskinbearbeidbarhet, sponforming, hardhet og legeringselementer. Verktøyprodusenter deler vanligvis materialer inn i stål, rustfritt stål, støpejern, ikke-jernholdige metaller, superlegeringer, titanlegeringer og harde materialer.

(3) Maskineringsforhold: Maskineringsforholdene inkluderer stabiliteten til arbeidsstykkesystemet i maskinverktøyfestet, klemmesituasjonen til verktøyholderen og så videre.

(4) Stabilitet mellom maskinverktøy, festeanordning og arbeidsstykke: Dette krever forståelse av maskinverktøyets tilgjengelige kraft, spindeltype og spesifikasjoner, maskinverktøyets alder osv., samt verktøyholderens lange overheng og dens aksiale/radiale utkastsituasjon.

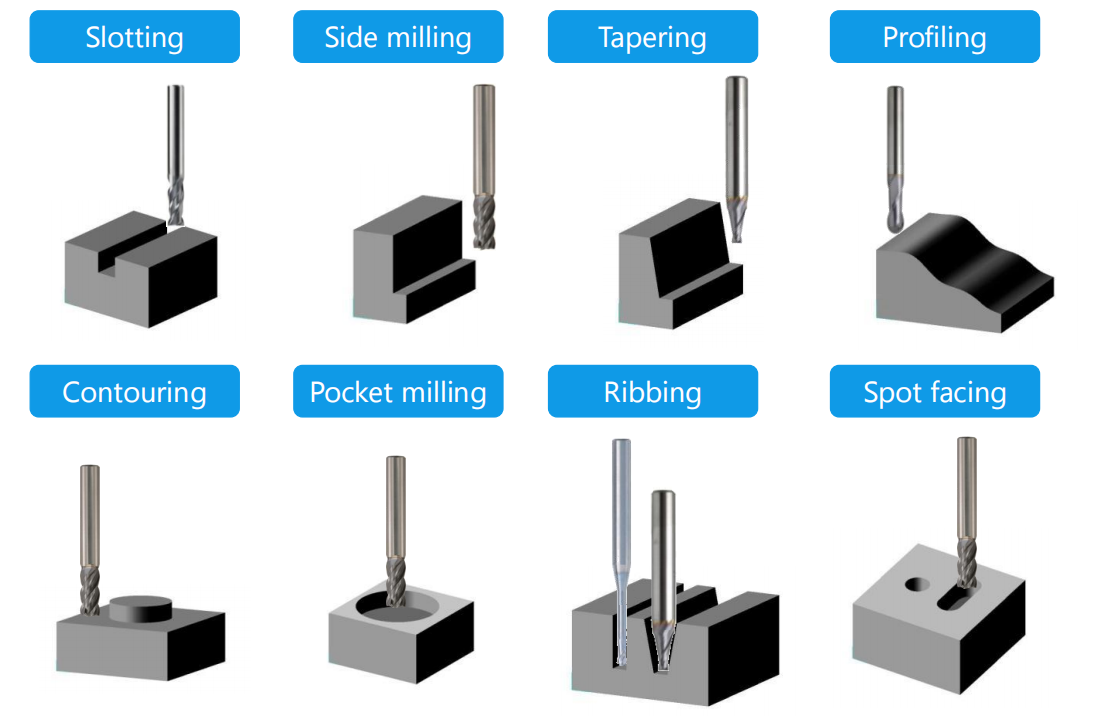

(4) Bearbeidingskategori og underkategori: Dette inkluderer skulderfresing, planfresing, profilfresing osv., som må kombineres med verktøyets egenskaper for verktøyvalg.

2. Valg av fresekutterens geometriske vinkel

(1) Valg av frontvinkel. Fresens sponvinkel bør bestemmes i henhold til verktøyets og arbeidsstykkets materiale. Det er ofte støt under fresing, så det er nødvendig å sørge for at skjærekanten har høyere styrke. Generelt er sponvinkelen til en fres mindre enn sponvinkelen til et dreieverktøy; hurtigstål er større enn et sementert hardmetallverktøy; i tillegg bør man bruke en større sponvinkel ved fresing av plastmaterialer på grunn av den større skjæredeformasjonen; ved fresing av sprø materialer bør sponvinkelen være mindre; ved bearbeiding av materialer med høy styrke og hardhet kan man også bruke en negativ sponvinkel.

(2) Valg av bladhelling. Helixvinkelen β til den ytre sirkelen på endefresen og den sylindriske fresen er bladhellingen λ s. Dette gjør at fresetennene gradvis kan skjære inn og ut av arbeidsstykket, noe som forbedrer fresingens glatthet. Å øke β kan øke den faktiske sponvinkelen, skjerpe skjærekanten og gjøre spon lettere å fjerne. For freser med smal fresebredde er det av liten betydning å øke helixvinkelen β, så β = 0 eller en mindre verdi tas vanligvis.

(3) Valg av hovedavbøyningsvinkel og sekundær avbøyningsvinkel. Effekten av planfresens innføringsvinkel og dens innflytelse på freseprosessen er den samme som for dreieverktøyets innføringsvinkel ved dreiing. De vanlig brukte innføringsvinklene er 45°, 60°, 75° og 90°. Prosesssystemet har god stivhet, og en mindre verdi brukes; ellers brukes en større verdi, og valget av innføringsvinkel vises i tabell 4-3. Sekundæravbøyningsvinkel er vanligvis 5°~10°. Den sylindriske fresen har bare hovedskjærekanten og ingen sekundærskjærekant, så det er ingen sekundær avbøyningsvinkel, og innføringsvinkelen er 90°.

Publisert: 24. august 2021