Wolfraamcarbide vloeiboor

PRODUCTBESCHRIJVING

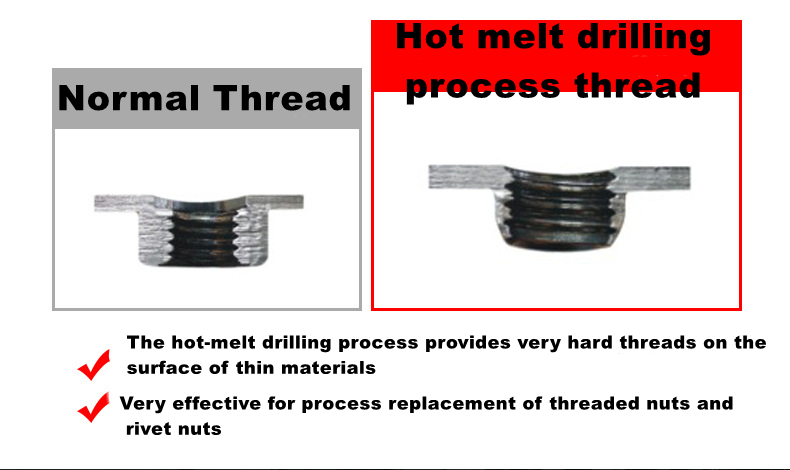

Het principe van smeltlijmboren

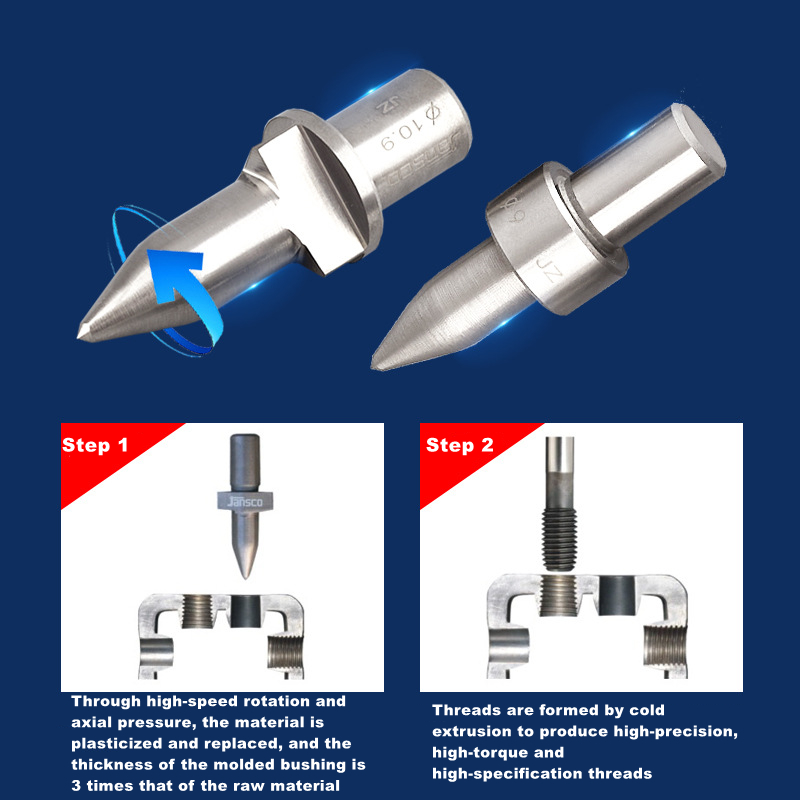

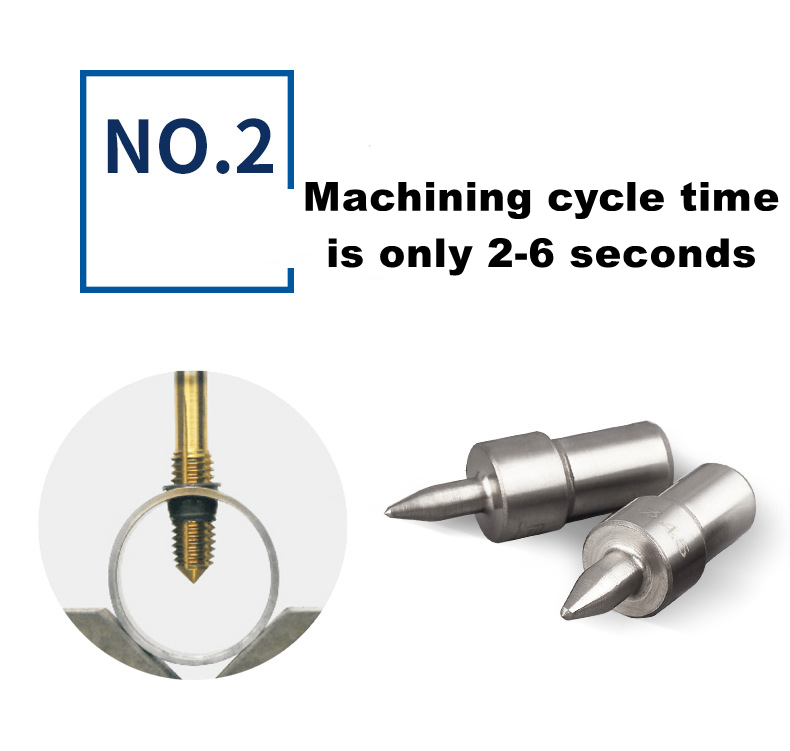

De hotmeltboor genereert warmte door middel van snelle rotatie en axiale drukwrijving om het materiaal te plastificeren en te vervangen. Tegelijkertijd ponst en vormt hij een bus die ongeveer drie keer zo dik is als het ruwe materiaal, en extrudeert en tapt hij door de tap om deze op het dunne materiaal aan te brengen. Dit resulteert in zeer precieze, zeer sterke draden.

AANBEVELING VOOR GEBRUIK IN WERKPLAATSEN

De eerste stap: het plastificeren van het materiaal door middel van snelle rotatie en axiale druk. De dikte van de gegoten bus is drie keer zo groot als die van het ruwe materiaal.

De tweede stap: de draad wordt gevormd door koude extrusie om zeer nauwkeurige, hoog koppel en hoge specificaties te producerenn draden

| Merk | MSK | Coating | No |

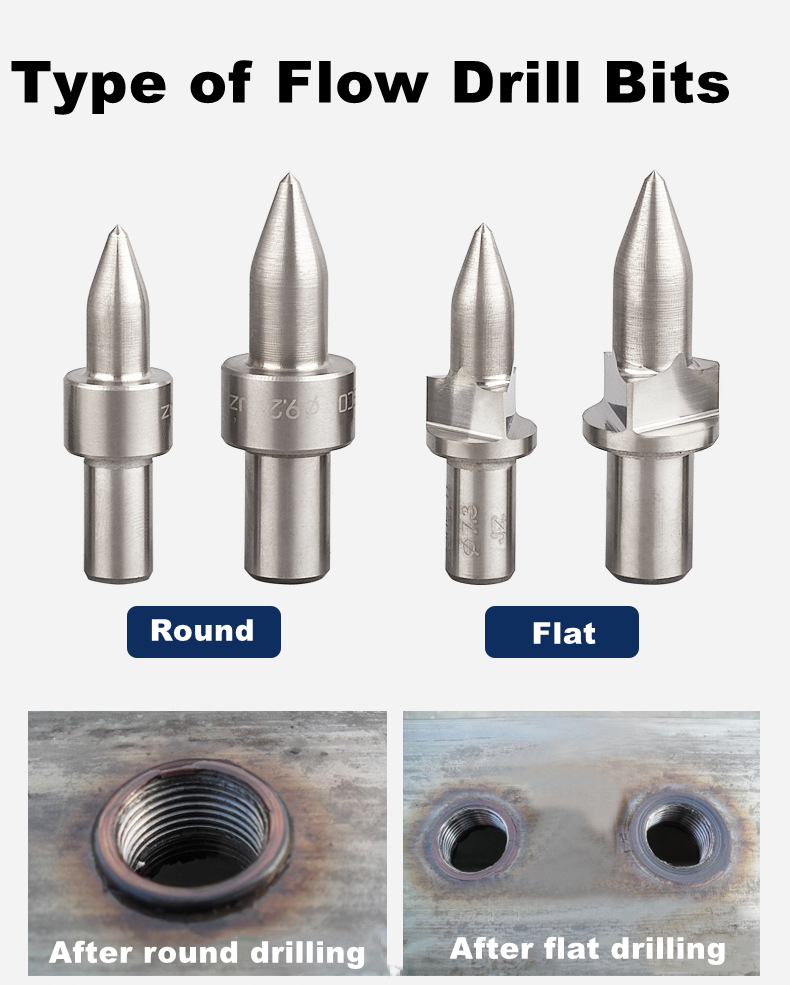

| Productnaam | Thermische wrijvingsboorset | Type | Plat/rond type |

| Materiaal | Carbide Wolfraam | Gebruik | Boren |

FUNCTIE

Voorzorgsmaatregelen bij het gebruik van smeltlijmboren:

1. Werkstukmateriaal: de hotmeltboor is geschikt voor het bewerken van verschillende metalen met een diameter van 1,8-32 mm en een wanddikte van 0,8-4 mm, zoals ijzer, zacht staal, roestvrij staal, titanium, aluminium, koper, messing (Zn-gehalte minder dan 40%), aluminiumlegering (Si-gehalte minder dan 0,5%), enz. Hoe dikker en harder het materiaal, hoe korter de levensduur van de hotmeltboor.

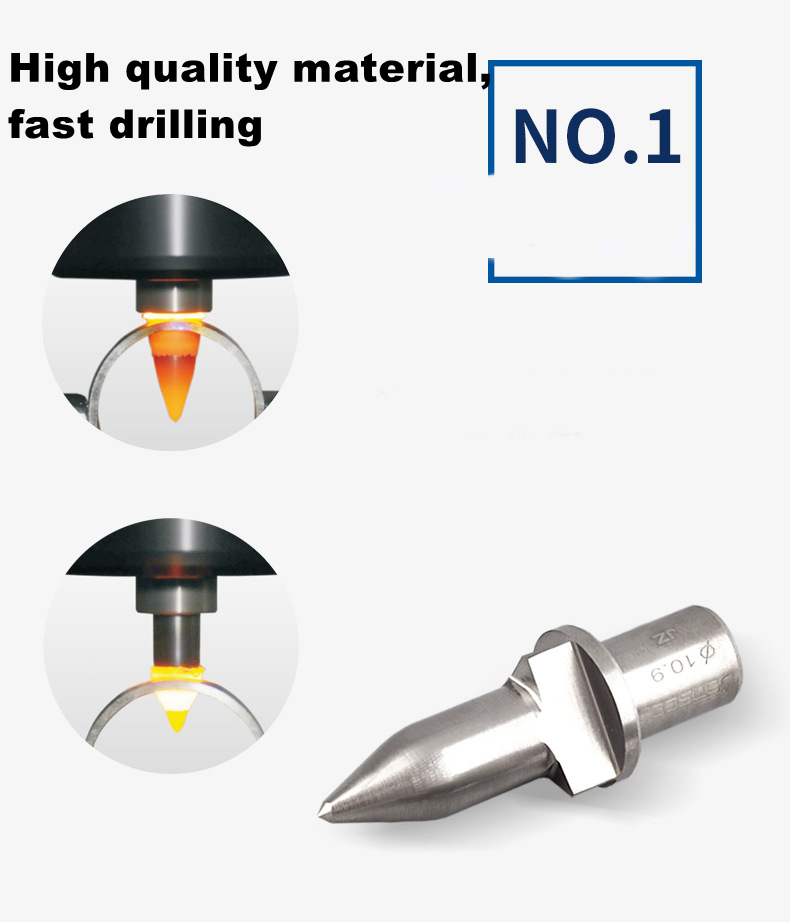

2. Smeltpasta: Wanneer de smeltlijmboor in werking is, ontstaat er direct een hoge temperatuur van meer dan 600 graden. De speciale smeltpasta kan de levensduur van de smeltlijmboor verlengen, de kwaliteit van het binnenoppervlak van de cilinder verbeteren en een schone en bevredigende snijkant opleveren. Het wordt aanbevolen om een kleine hoeveelheid smeltpasta op het gereedschap aan te brengen voor elke 2-5 gaten die in gewoon koolstofstaal worden geboord; voor roestvrijstalen werkstukken voegt u voor elk geboord gat handmatig smeltpasta toe; hoe dikker en harder het materiaal, hoe vaker u dit moet doen.

3. De schacht en de klauw van de hotmeltboor: Als er geen speciale koelplaat is, gebruik dan perslucht om af te koelen.

4. Boorapparatuur: zolang er verschillende boormachines, freesmachines en bewerkingscentra met de juiste snelheid en het juiste vermogen geschikt zijn voor het boren met smeltlijm; De dikte van het materiaal en de verschillen in het materiaal zelf hebben allemaal invloed op de bepaling van het toerental.

5. Voorgefabriceerde gaten: Door een klein startgat voor te boren, kan vervorming van het werkstuk worden voorkomen. Voorgefabriceerde gaten kunnen de axiale kracht en de hoogte van de cilinder verminderen en kunnen ook een vlakkere rand aan de onderkant van de cilinder creëren om buigvervorming bij dunwandige (minder dan 1,5 mm) werkstukken te voorkomen.

6. Gebruik tapolie bij het tappen: het is aan te raden om extrusietappen te gebruiken. Deze worden niet door snijden maar door extrusie gevormd en hebben daardoor een hoge treksterkte en torsiewaarde. Het is ook mogelijk om gewone snijtappen te gebruiken, maar de cilinder is dan gemakkelijk te snijden en de diameter van de hotmeltboor is anders en moet apart worden aangepast.

7. Onderhoud van de hotmeltboor: Na een tijdje gebruik van de hotmeltboor zal het oppervlak slijten en zullen er smeltlijm of onzuiverheden van het werkstuk aan de frees blijven kleven. Klem de hotmeltboor op de klauwplaat van de draaibank of freesmachine en slijp deze met schuurpasta. Let hierbij niet op de veiligheid.