In de zich voortdurend ontwikkelende maakindustrie is de zoektocht naar efficiëntie, precisie en innovatie nooit ten einde. Een van de meest baanbrekende technologieën die de afgelopen jaren is ontstaan, is vloeiboren, vooral in combinatie met een thermische wrijvingsboor. Deze aanpak verbetert niet alleen de kwaliteit van het eindproduct, maar stroomlijnt ook het productieproces, wat het een gamechanger maakt voor sectoren variërend van de automobielindustrie tot de lucht- en ruimtevaart.

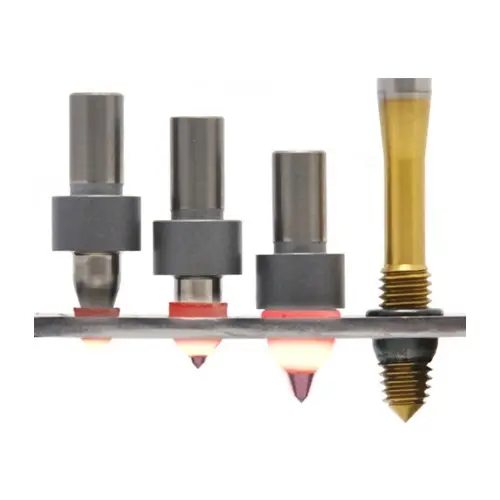

Vloeibooring is een uniek proces dat gebruikmaakt van hogesnelheidsrotatie en axiale druk om het te boren materiaal te plastificeren. Deze eerste stap is cruciaal omdat het ruwe materiaal hierdoor wordt omgezet in een smeedbare toestand, waardoor complexe vormen en kenmerken kunnen worden gecreëerd zonder traditionele bewerkingsmethoden. Het resultaat? Een gegoten bus die drie keer dikker is dan het ruwe materiaal. Deze extra dikte verbetert niet alleen de structurele integriteit van het onderdeel, maar biedt ook een solide basis voor verdere verwerking.

De tweede stap in het vloeiboorproces is het vormen van de schroefdraad door middel van koude extrusie. Deze technologie is bijzonder voordelig omdat het zeer nauwkeurige, hoog koppel en hoogwaardige specificaties kan produceren, die nodig zijn voor diverse toepassingen. Het koude extrusieproces minimaliseert materiaalverspilling en zorgt ervoor dat de schroefdraad met extreme precisie wordt gevormd, wat cruciaal is in een industrie waar zelfs de kleinste afwijking tot catastrofale storingen kan leiden.

Een van de meest opvallende kenmerken van thermische wrijvingsboren die in combinatie met vloeiboren worden gebruikt, is hun vermogen om warmte te genereren door wrijving. Deze warmte bevordert de plastificering van het materiaal, wat zorgt voor soepeler boren en minder slijtage van de boor zelf. Hierdoor kunnen fabrikanten een langere levensduur van hun gereedschap en minder stilstand bereiken, wat uiteindelijk de productiviteit verhoogt en kosten bespaart.

Bovendien opent de combinatie van een vloeiboor en een thermische wrijvingsboor nieuwe mogelijkheden in materiaalkeuze. Fabrikanten kunnen nu met een breder scala aan materialen werken, inclusief materialen die voorheen als moeilijk te boren of te bewerken werden beschouwd. Deze veelzijdigheid vergroot niet alleen de potentiële toepassingen van de vloeiboor, maar maakt ook de ontwikkeling van innovatieve producten mogelijk die voldoen aan de behoeften van moderne consumenten.

Naast de technische voordelen mag de milieu-impact van vloeiboren niet worden genegeerd. Traditionele boormethoden genereren doorgaans veel afval en vereisen veel energieverbruik. Vloeiboren daarentegen metthermische wrijvingsboors is een duurzamere optie omdat het afval minimaliseert en het energieverbruik optimaliseert. Dit sluit aan bij de groeiende trend van milieuvriendelijke productiemethoden, waardoor het een ideale keuze is voor bedrijven die hun duurzaamheidsinspanningen willen versterken.

Naarmate industrieën blijven zoeken naar manieren om de efficiëntie te verhogen en de kosten te verlagen, zal de toepassing van vloeiboren met thermische wrijvingsboren waarschijnlijk toenemen. Deze innovatieve aanpak zal niet alleen de kwaliteit van het eindproduct verbeteren, maar ook het productieproces vereenvoudigen, wat het een win-winsituatie maakt voor fabrikanten en consumenten.

Kortom, de combinatie van vloeiboren en thermische wrijvingsboren vertegenwoordigt een aanzienlijke vooruitgang in de productietechnologie. Door het materiaal te plastificeren door middel van snelle rotatie en axiale druk, en door zeer nauwkeurige draden te vormen door middel van koude extrusie, biedt deze methode ongeëvenaarde voordelen op het gebied van efficiëntie, precisie en duurzaamheid. Het zal interessant zijn om te zien hoe deze technologie zich verder ontwikkelt en de toekomst van de productie vormgeeft.

Plaatsingstijd: 09-01-2025