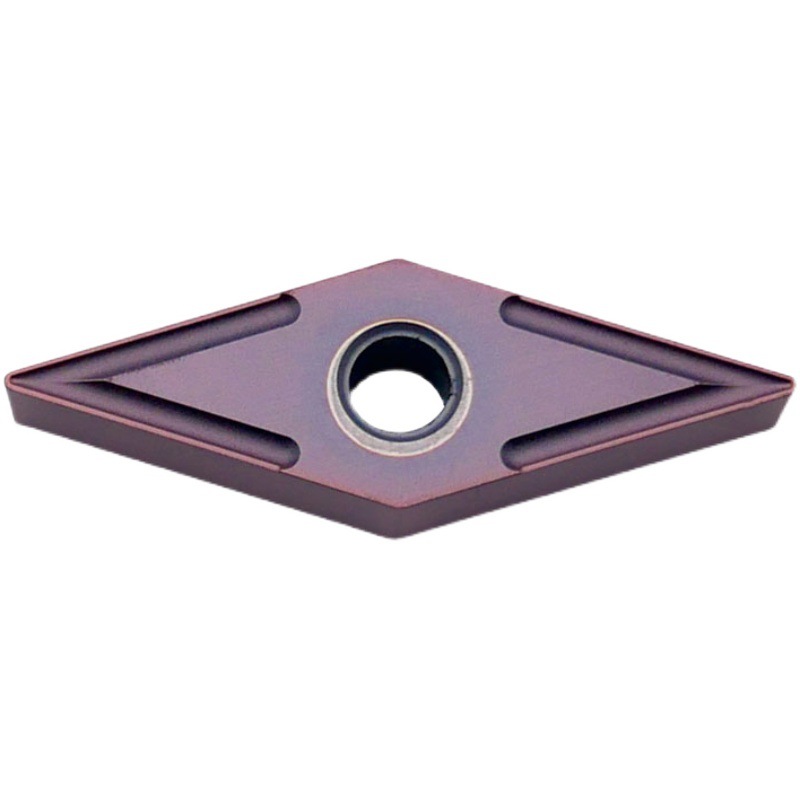

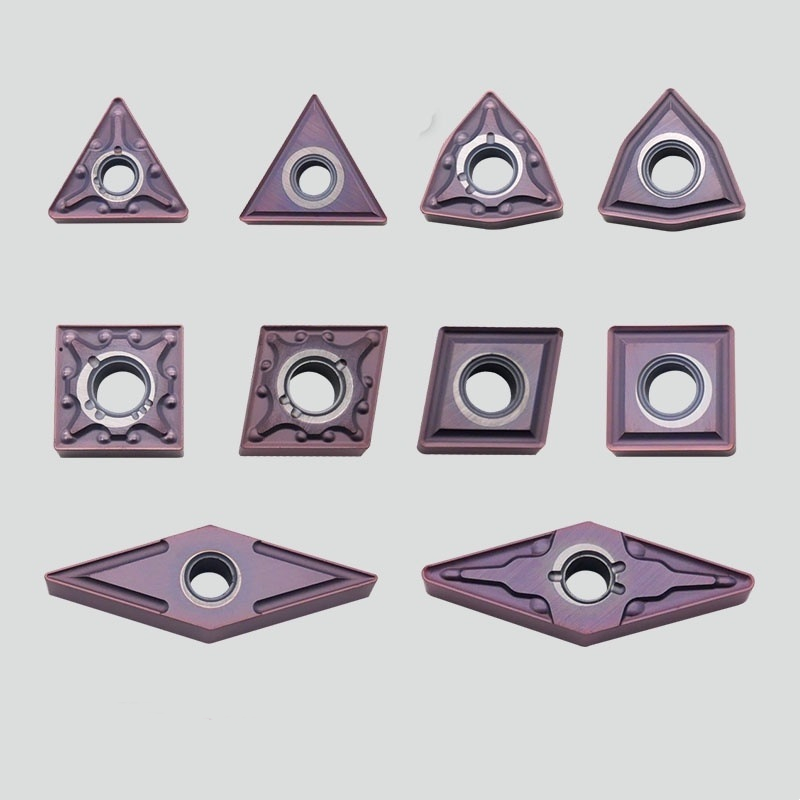

स्टेनलेस स्टीलसाठी उच्च कार्यक्षमता असलेले सीएनसी टर्निंग इन्सर्ट

उत्पादनाचे वर्णन

स्टेनलेस स्टील स्पेशल इन्सर्ट / वेअर-रेझिस्टंट आणि व्यावहारिक / गुळगुळीत चिप ब्रेकिंगचे उच्च-कार्यक्षमता मशीनिंग

वैशिष्ट्ये

१. ब्लेड पृष्ठभाग प्रगत कोटिंग तंत्रज्ञानाचा अवलंब करते, ज्यामुळे सेवा आयुष्य सुधारते.

२. ब्लेडची एकूण कडकपणा अधिक मजबूत आहे, कटिंग एज अधिक तीक्ष्ण आणि अधिक पोशाख-प्रतिरोधक आहे आणि सेवा आयुष्य जास्त आहे.

३. उच्च-परिशुद्धता असलेले ब्लेड, प्रभावीपणे घर्षण कमी करतात आणि झीज कमी करतात.

| ब्रँड | एमएसके | लागू | लेथ |

| उत्पादनाचे नाव | कार्बाइड इन्सर्ट | मॉडेल | डब्ल्यूएनएमजी०८०४०८ |

| साहित्य | कार्बाइड | प्रकार | वळण्याचे साधन |

सूचना

सामान्य समस्यांचे विश्लेषण

१. रेक फेस वेअर: (हा सामान्य व्यावहारिक प्रकार आहे)

परिणाम: वर्कपीसच्या आकारमानात हळूहळू बदल किंवा पृष्ठभागाची फिनिश कमी होणे.

कारण: ब्लेडचे साहित्य योग्य नाही आणि कापण्याचे प्रमाण खूप जास्त आहे.

उपाय: कठीण साहित्य निवडा, कटिंगचे प्रमाण कमी करा आणि कटिंगचा वेग कमी करा.

२. क्रॅश समस्या: (कार्यक्षमतेचा वाईट प्रकार)

परिणाम: वर्कपीसच्या आकारात किंवा पृष्ठभागाच्या फिनिशमध्ये अचानक बदल, ज्यामुळे पृष्ठभागावरील बरर्समध्ये ठिणगी पडते. ,

कारण: अयोग्य पॅरामीटर सेटिंग, ब्लेड मटेरियलची अयोग्य निवड, वर्कपीसची कडकपणा कमी असणे, ब्लेड क्लॅम्पिंग अस्थिर असणे. कृती: मशीनिंग पॅरामीटर्स तपासा, जसे की लाईन स्पीड कमी करणे आणि जास्त वेअर-रेझिस्टंट इन्सर्टमध्ये बदलणे.

३. गंभीरपणे तुटलेले: (कार्यक्षमतेचा खूप वाईट प्रकार)

प्रभाव: अचानक आणि अप्रत्याशित घटना, ज्यामुळे टूल होल्डर मटेरियल किंवा सदोष वर्कपीस स्क्रॅप होते आणि स्क्रॅप होते. कारण: प्रोसेसिंग पॅरामीटर्स चुकीचे सेट केले आहेत आणि कंपन टूल वर्कपीस किंवा ब्लेड जागेवर स्थापित केलेले नाही.

उपाय: वाजवी प्रक्रिया पॅरामीटर्स सेट करा, फीडची रक्कम कमी करा आणि संबंधित प्रक्रिया इन्सर्ट निवडण्यासाठी चिप्स कमी करा.

वर्कपीस आणि ब्लेडची कडकपणा मजबूत करा.

३. बिल्ट-अप एज

प्रभाव: बाहेर पडणाऱ्या वर्कपीसचा आकार विसंगत आहे, पृष्ठभागाची फिनिश खराब आहे आणि वर्कपीसचा पृष्ठभाग फ्लफ किंवा बर्र्सने जोडलेला आहे. कारण: कटिंग स्पीड खूप कमी आहे, फीड खूप कमी आहे आणि ब्लेड पुरेसे तीक्ष्ण नाही.

उपाय: कटिंगचा वेग वाढवा आणि फीडसाठी अधिक तीक्ष्ण इन्सर्ट वापरा.