1, фрезер тандоо жараяны жалпысынан тандоо үчүн төмөнкү аспектилерди карап көрөлү:

(1) Бөлүмдүн формасы (иштетүү профилин эске алуу менен): Иштетүү профили жалпысынан жалпак, терең, оюк, жип ж.б. болушу мүмкүн. Ар кандай иштетүү профилдери үчүн колдонулган аспаптар ар түрдүү. Мисалы, филе фрезасы томпок беттерди тегирмендете алат, бирок ойгон беттерди фрезерлей албайт.

(2) Материал: анын иштетүүгө жөндөмдүүлүгүн, чиптин түзүлүшүн, катуулугун жана легирлөөчү элементтерин эске алыңыз. Аспап өндүрүүчүлөр жалпысынан материалдарды болот, дат баспас болот, чоюн, түстүү металлдар, супер эритмелер, титан эритмелери жана катуу материалдарга бөлүшөт.

(3) Иштетүү шарттары: Иштетүү шарттарына станоктун шайманын даярдоочу түзүлүштүн туруктуулугу, инструмент кармагычтын кысуу абалы жана башкалар кирет.

(4) Станок-түзмөк-даярдама системасынын туруктуулугу: Бул станоктун колдо болгон күчүн, шпинделдин түрүн жана спецификацияларын, станоктун жашын ж.б., ошондой эле аспап кармагычтын узундугун жана анын октук/радиалдык агымынын абалын түшүнүүнү талап кылат.

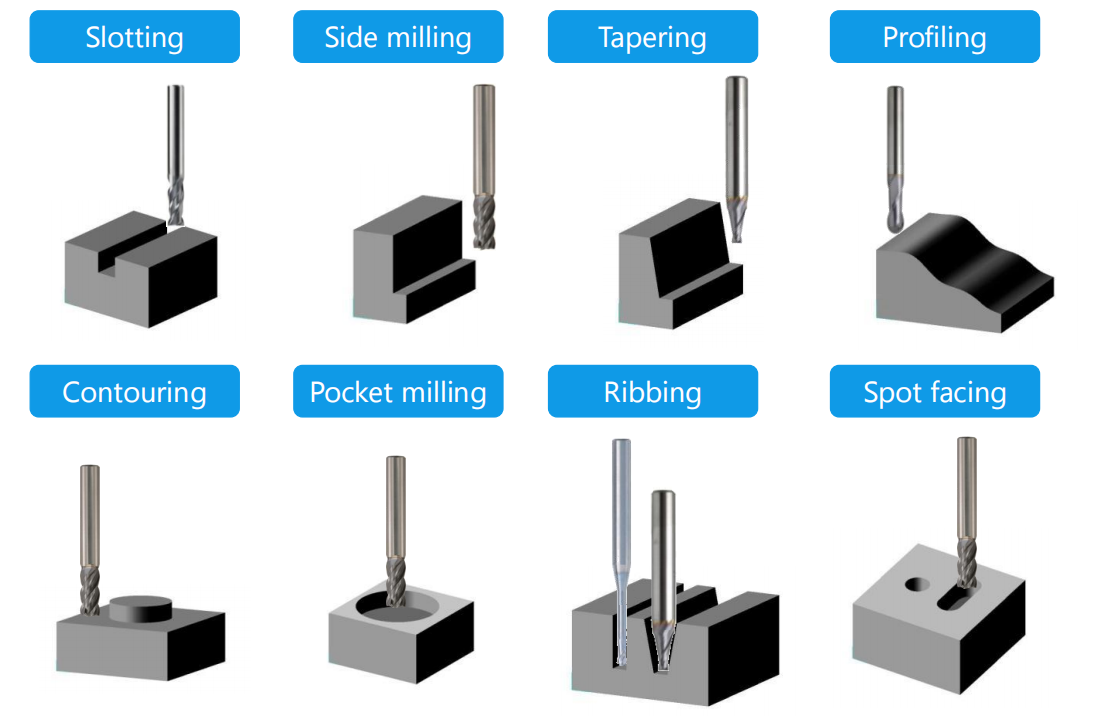

(4) Кайра иштетүү категориясы жана суб-категория: Бул шайманды тандоо үчүн инструменттин мүнөздөмөлөрү менен айкалыштырылышы керек болгон ийинди фрезерлөө, тегиз фрезерлөө, профиль фрезерлөө ж.б. камтыйт.

2. Фрезердин геометриялык бурчун тандоо

(1) алдыңкы бурчту тандоо. Фрезердин тырмоо бурчу аспаптын жана даярдалган материалга ылайык аныкталышы керек. Фрезерлөөдө көбүнчө соккулар болот, андыктан кесүүчү жээктин жогорку күчкө ээ болушун камсыз кылуу зарыл. Жалпысынан фрезердин тырмоо бурчу токарлык аспаптын кесүүчү тырмоо бурчунан кичине; жогорку ылдамдыктагы болот цементтелген карбид куралына караганда чоңураак; Мындан тышкары, пластикалык материалдарды фрезерлөөдө, кесүү деформациясынын чоңдугуна байланыштуу, чоңураак тырмоо бурчу колдонулушу керек; морт материалдарды майдалоодо тырмоо бурчу кичине болушу керек; жогорку бекемдиги жана катуулугу менен материалдарды кайра иштетүүдө, терс тырмоо бурчу да колдонулушу мүмкүн.

(2) Бычактын жантайышын тандоо. Аяк тегирмендин жана цилиндр формасындагы фрезанын сырткы айланасынын спиралдык бурчу β - бычактын жантайышы λ с. Бул кескичтин тиштерин акырындык менен даярдалган тетиктин ичине жана сыртына кесүүгө мүмкүндүк берет, фрезердин жылмакайлыгын жакшыртат. β жогорулатуу иш жүзүндөгү тырмоо бурчун жогорулатат, кесүүчү четин курчутушу мүмкүн жана чипсы чыгарууну жеңилдетет. Тар фрезердик туурасы бар фрезалар үчүн спиралдын бурчун β жогорулатуу анча деле мааниге ээ эмес, андыктан β=0 же андан кичинераак маани кабыл алынат.

(3) Негизги ийилүүчү бурчту жана экинчилик бурчту тандоо. Беттик фрезердин кирүүчү бурчунун таасири жана анын фрезер процессине тийгизген таасири токарлык кезде токарлык аспаптын кирүү бурчунун таасири менен бирдей. Көбүнчө колдонулган кирүү бурчтары 45°, 60°, 75° жана 90°. Процесс системасынын катаалдыгы жакшы, ал эми кичирээк мааниси колдонулат; антпесе, чоңураак маани колдонулат жана кирүү бурчунун тандоосу 4-3-таблицада көрсөтүлгөн. Экинчилик бурчу көбүнчө 5°~10°. Цилиндрдик фрезердин негизги кесүүчү чети гана бар жана экинчи кесүүчү чети жок, андыктан экинчи ийилүүчү бурч жок, ал эми кирүү бурчу 90°.

Посттун убактысы: 24-август-2021