タングステンカーバイドフロードリルビット

製品説明

ホットメルトドリリングの原理

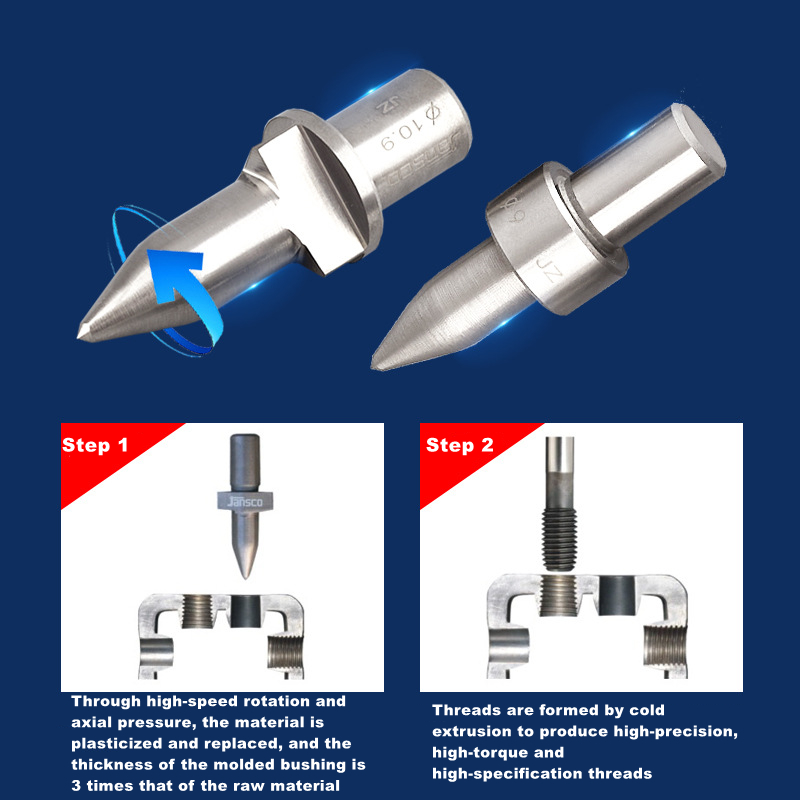

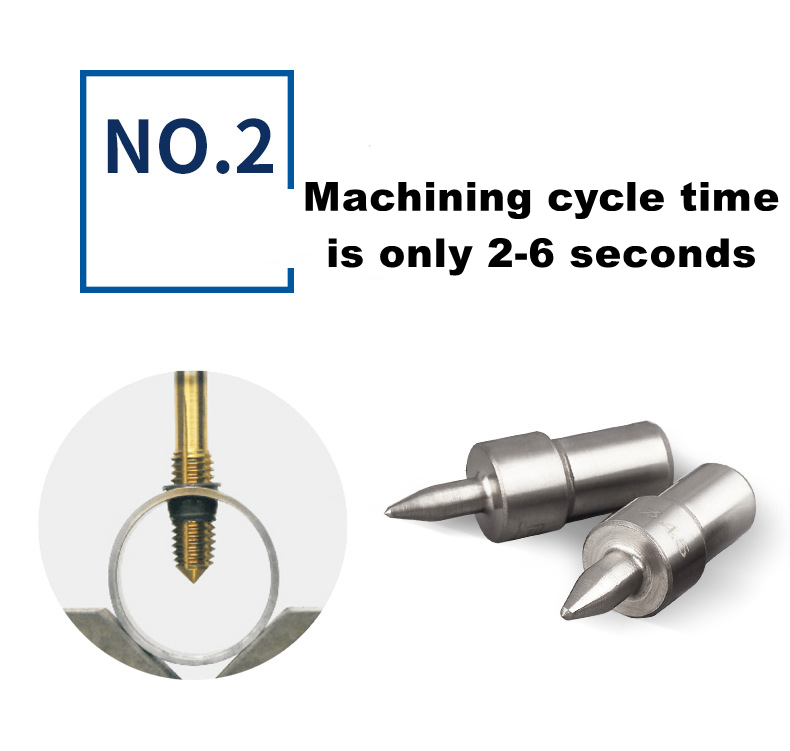

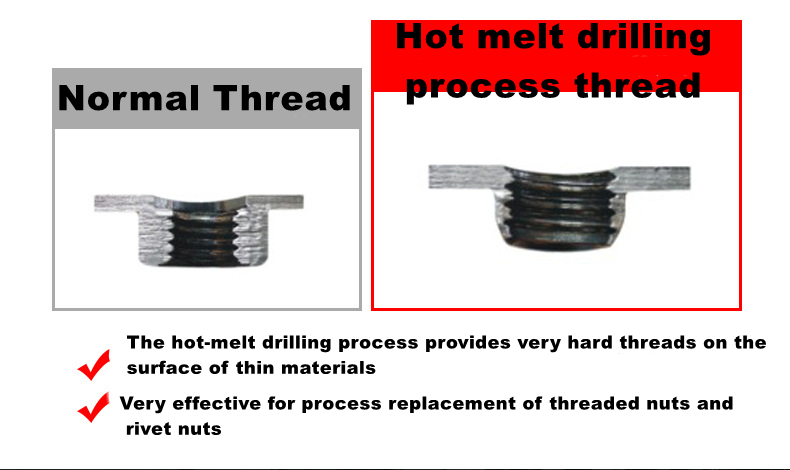

ホットメルトドリルは、高速回転と軸圧摩擦によって発熱し、材料を可塑化・置換します。同時に、素材の厚さの約3倍のブッシングをパンチング・成形し、タップを通して押し出し加工することで、薄板上に高精度・高強度のねじ山を形成します。

ワークショップでの使用に関する推奨事項

第一段階:高速回転と軸圧により材料を可塑化します。成形されたブッシングの厚さは原材料の3倍になります。

第二段階:冷間押し出しによりねじ山を形成し、高精度、高トルク、高仕様のねじを製造する。n スレッド

| ブランド | MSK | コーティング | No |

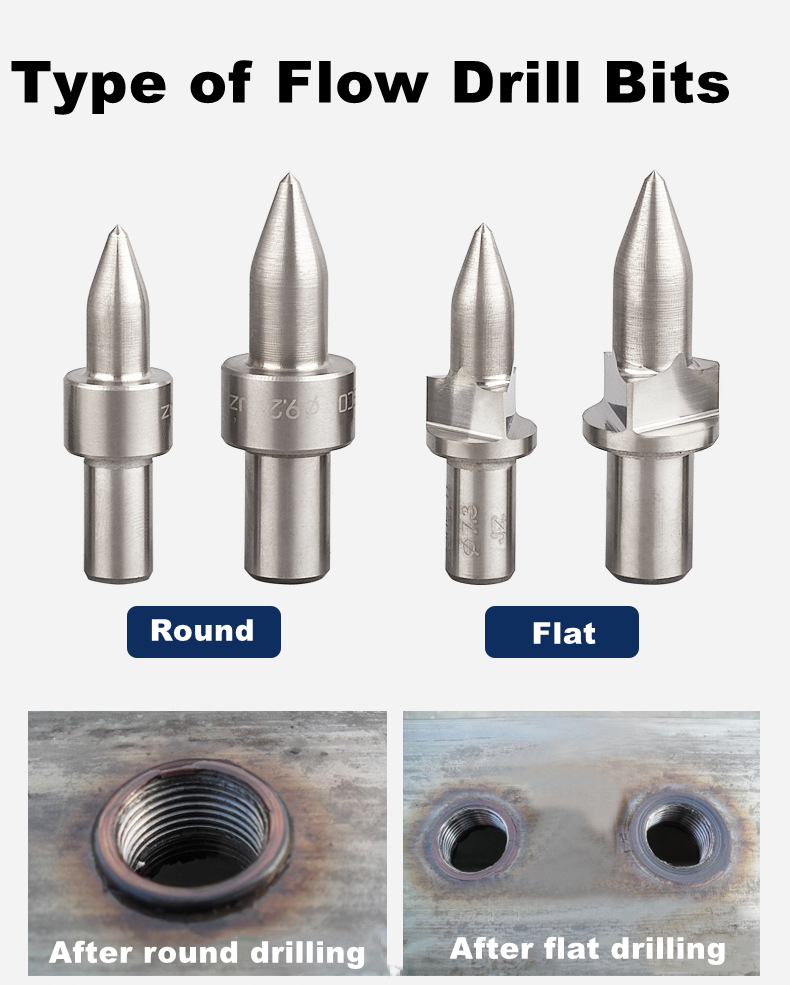

| 製品名 | 熱摩擦ドリルビットセット | タイプ | フラット/ラウンドタイプ |

| 材料 | 炭化タングステン | 使用 | 掘削 |

特徴

ホットメルトドリルの使用上の注意:

1. ワークピース材質:ホットメルトドリルは、鉄、軟鋼、ステンレス鋼、チタン、アルミニウム、銅、真鍮(Zn含有量40%未満)、アルミニウム合金(Si含有量0.5%未満)など、直径1.8〜32mm、壁厚0.8〜4mmのさまざまな金属材料の加工に適しています。材料が厚く硬いほど、ホットメルトドリルの寿命は短くなります。

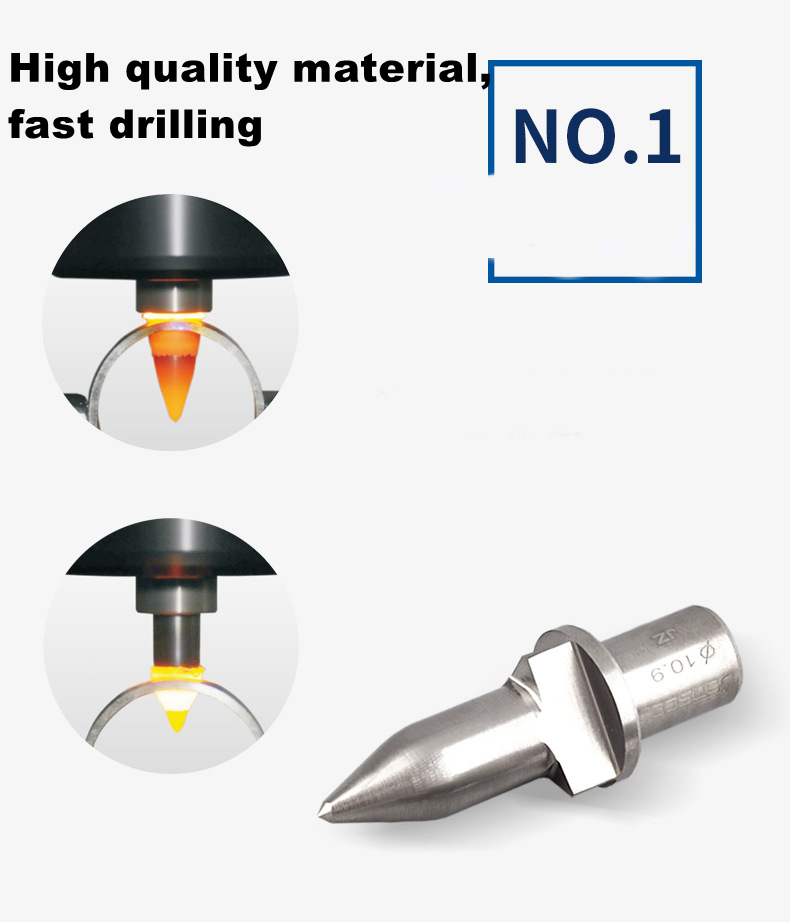

2. ホットメルトペースト:ホットメルトドリルの作動中は、瞬間的に600度以上の高温が発生します。この特殊なホットメルトペーストは、ホットメルトドリルの寿命を延ばし、シリンダー内面の品質を向上させ、きれいで良好な刃先形状を実現します。一般的な炭素鋼の場合、2~5穴あけるごとに工具に少量のホットメルトペーストを塗布することをお勧めします。ステンレス鋼のワークの場合は、穴あけごとに手作業でホットメルトペーストを塗布します。材料が厚く硬いほど、塗布頻度が高くなります。

3. ホットメルトドリルのシャンクとチャック:専用のヒートシンクがない場合は、圧縮空気を使用して冷却します。

4. ドリル設備:適切な速度と出力を備えた各種のドリル、フライス盤、加工センターがホットメルトドリル加工に適している限り、材料の厚さと材料自体の違いはすべて回転速度の決定に影響します。

5. プレハブ穴:小さな開始穴を予め開けておくことで、ワークの変形を回避できます。プレハブ穴は、シリンダの軸力と高さを低減し、シリンダの最下端のエッジをより平坦にすることで、薄肉(1.5mm未満)のワークの曲げ変形を防止します。

6. タッピングの際はタッピングオイルを使用してください。切削ではなく押し出し成形のため、引張強度とねじり強度に優れた押し出しタップの使用をお勧めします。通常の切削タップも使用できますが、円筒部が切断されやすく、ホットメルトドリルの直径が異なるため、別途製作する必要があります。

7. ホットメルトドリルのメンテナンス:ホットメルトドリルは一定期間使用すると表面が摩耗し、ホットメルトペーストやワークの不純物がカッター本体に付着します。ホットメルトドリルを旋盤やフライス盤のチャックに固定し、研磨ペーストで研磨してください。安全に注意を払わないでください。