絶えず進化を続ける製造業において、効率性、精度、そして革新性への探求は尽きることはありません。近年登場した最も革新的な技術の一つがフロードリリングであり、特に熱摩擦ドリルと組み合わせることでその威力を発揮します。このアプローチは最終製品の品質を向上させるだけでなく、製造プロセスを効率化し、自動車産業から航空宇宙産業に至るまで、幅広い産業に革命をもたらしています。

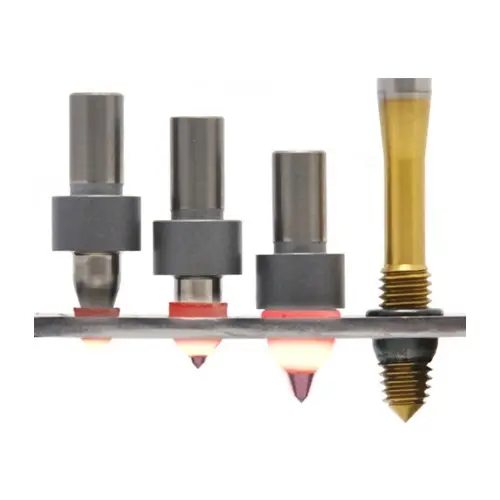

フロードリル鍛造とは、高速回転と軸圧を利用して穴あけ加工する材料を塑性化する独自のプロセスです。この最初のステップは非常に重要です。原材料を鍛造可能な状態に変えることで、従来の機械加工法に頼ることなく複雑な形状や特徴を作り出すことができるからです。その結果、原材料の3倍の厚さの成形ブッシングが生まれます。この厚みは、部品の構造的完全性を高めるだけでなく、更なる加工のための強固な基盤となります。

フロードリリング工程の2番目のステップは、冷間押し出しによるねじ山の形成です。この技術は、様々な用途に必要な高精度、高トルク、高仕様のねじ山を製造できるという点で特に優れています。冷間押し出し工程は材料の無駄を最小限に抑え、極めて高精度なねじ山の形成を保証します。これは、わずかな偏差でさえ壊滅的な故障につながる可能性がある業界において非常に重要です。

フロードリルと組み合わせて使用される熱摩擦ドリルビットの際立った特徴の一つは、摩擦によって熱を発生させる能力です。この熱は材料の可塑化をさらに促進し、よりスムーズな掘削とドリルビット自体の摩耗の軽減を実現します。その結果、メーカーは工具寿命の延長とダウンタイムの削減を実現し、最終的には生産性の向上とコスト削減を実現します。

さらに、フロードリルと熱摩擦ドリルを組み合わせることで、材料選択の新たな可能性が広がります。メーカーは、これまで穴あけや成形が困難と考えられていた材料を含む、より幅広い材料に対応できるようになります。この汎用性は、フロードリルの潜在的な用途を拡大するだけでなく、現代の消費者のニーズを満たす革新的な製品の開発も可能にします。

技術的な利点に加えて、フロードリリングの環境への影響も無視できません。従来の掘削方法では通常、大量の廃棄物が発生し、多くのエネルギー消費を必要とします。これに対し、フロードリリングは熱摩擦ドリルビット廃棄物を最小限に抑え、エネルギー利用を最適化するため、より持続可能な選択肢となります。これは、環境に配慮した製造方法の普及というトレンドと一致しており、持続可能性への取り組みを強化したい企業にとって理想的な選択肢となります。

産業界が効率向上とコスト削減の方法を模索し続ける中、熱摩擦ドリルを用いたフロードリリングの適用は今後増加すると予想されます。この革新的なアプローチは、最終製品の品質を向上させるだけでなく、製造プロセスを簡素化し、メーカーと消費者の双方にメリットをもたらします。

要約すると、フロードリリングと熱摩擦ドリルの組み合わせは、製造技術における大きな進歩を表しています。高速回転と軸圧によって材料を可塑化し、冷間押し出しによって高精度のねじ山を形成するこの方法は、効率、精度、そして持続可能性において比類のない利点をもたらします。今後、この技術がどのように発展し、製造業の未来を形作っていくのか、非常に楽しみです。

投稿日時: 2025年1月9日