1. Il processo di selezione delle frese generalmente considera i seguenti aspetti da scegliere:

(1) Forma del pezzo (considerando il profilo di lavorazione): il profilo di lavorazione può generalmente essere piatto, profondo, cavo, filettato, ecc. Gli utensili utilizzati per i diversi profili di lavorazione sono diversi. Ad esempio, una fresa a gola può fresare superfici convesse, ma non superfici concave.

(2) Materiale: considerare la lavorabilità, la formabilità del truciolo, la durezza e gli elementi di lega. I produttori di utensili generalmente suddividono i materiali in acciaio, acciaio inossidabile, ghisa, metalli non ferrosi, superleghe, leghe di titanio e materiali duri.

(3) Condizioni di lavorazione: le condizioni di lavorazione includono la stabilità del sistema del pezzo in lavorazione dell'attrezzatura della macchina utensile, la situazione di serraggio del portautensile e così via.

(4) Stabilità del sistema macchina utensile-attrezzatura-pezzo: ciò richiede la comprensione della potenza disponibile della macchina utensile, del tipo e delle specifiche del mandrino, dell'età della macchina utensile, ecc. e della lunga sporgenza del portautensile e della sua situazione di eccentricità assiale/radiale.

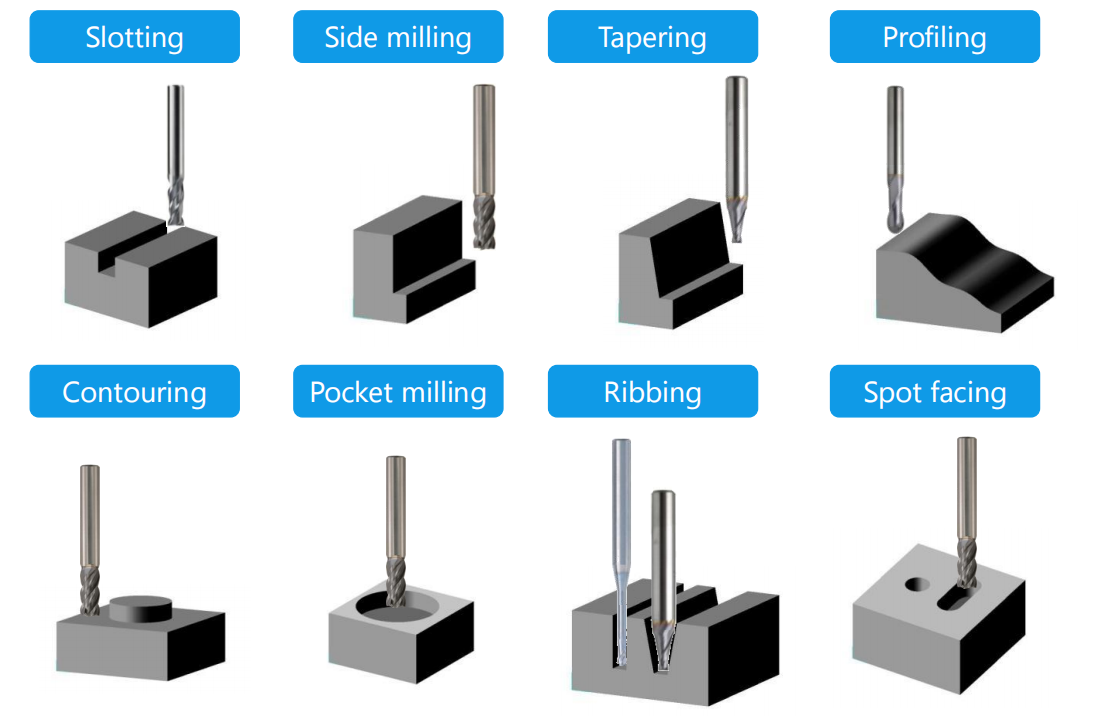

(4) Categoria e sottocategoria di lavorazione: comprende la fresatura a spallamento, la fresatura piana, la fresatura di profili, ecc., che devono essere combinate con le caratteristiche dell'utensile per la selezione dell'utensile.

2. Selezione dell'angolo geometrico della fresa

(1) Scelta dell'angolo frontale. L'angolo di spoglia della fresa deve essere determinato in base al materiale dell'utensile e del pezzo in lavorazione. Durante la fresatura si verificano spesso impatti, quindi è necessario garantire che il tagliente abbia una maggiore resistenza. In generale, l'angolo di spoglia di una fresa è inferiore all'angolo di spoglia di taglio di un utensile da tornitura; l'acciaio rapido è maggiore di un utensile in metallo duro; inoltre, quando si fresano materiali plastici, a causa della maggiore deformazione di taglio, si dovrebbe utilizzare un angolo di spoglia maggiore; quando si fresano materiali fragili, l'angolo di spoglia dovrebbe essere inferiore; quando si lavorano materiali con elevata resistenza e durezza, si può utilizzare anche un angolo di spoglia negativo.

(2) Scelta dell'inclinazione della lama. L'angolo d'elica β del cerchio esterno della fresa e della fresa cilindrica è l'inclinazione della lama λ s. Ciò consente ai denti della fresa di penetrare e penetrare gradualmente nel pezzo, migliorando la scorrevolezza della fresatura. Aumentando β è possibile aumentare l'angolo di spoglia effettivo, affilare il tagliente e facilitare l'evacuazione dei trucioli. Per le frese con larghezza di fresatura ridotta, aumentare l'angolo d'elica β è poco significativo, quindi generalmente si assume β=0 o un valore inferiore.

(3) Scelta dell'angolo di deflessione principale e dell'angolo di deflessione secondario. L'effetto dell'angolo di ingresso della fresa a spianare e la sua influenza sul processo di fresatura sono gli stessi dell'angolo di ingresso dell'utensile di tornitura nella tornitura. Gli angoli di ingresso comunemente utilizzati sono 45°, 60°, 75° e 90°. La rigidità del sistema di processo è buona e viene utilizzato il valore più piccolo; in caso contrario, viene utilizzato il valore più grande e la selezione dell'angolo di ingresso è mostrata nella Tabella 4-3. L'angolo di deflessione secondario è generalmente compreso tra 5° e 10°. La fresa cilindrica ha solo il tagliente principale e nessun tagliente secondario, quindi non c'è angolo di deflessione secondario e l'angolo di ingresso è di 90°.

Data di pubblicazione: 24-08-2021