Broca de fluxo de carburo de tungsteno

DESCRICIÓN DO PRODUTO

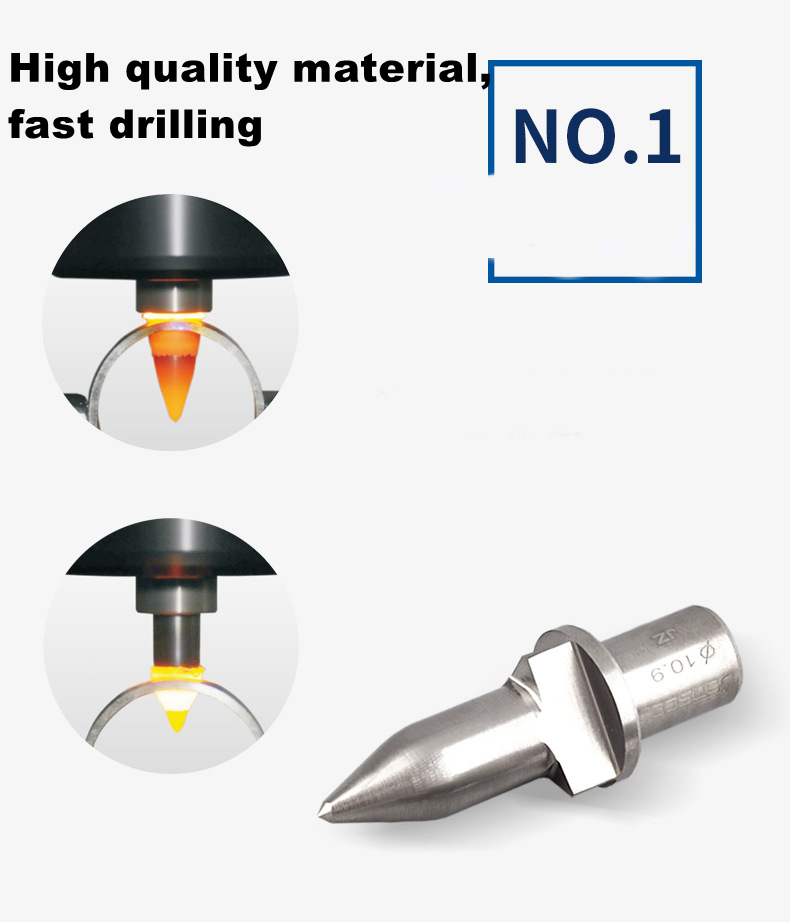

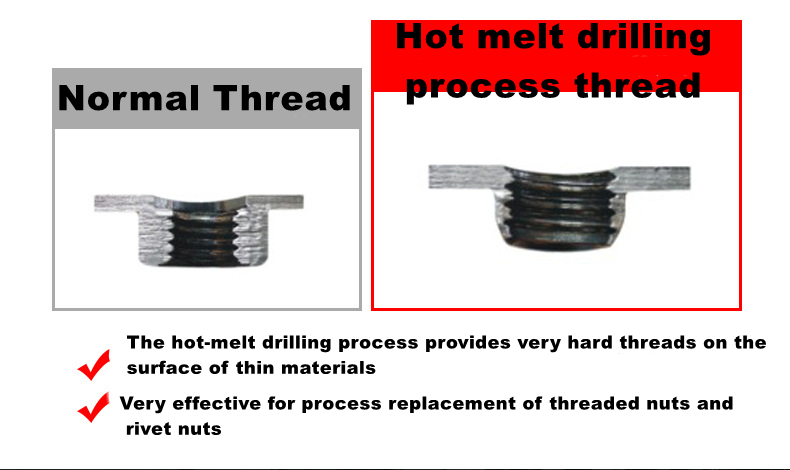

O principio da perforación por fusión en quente

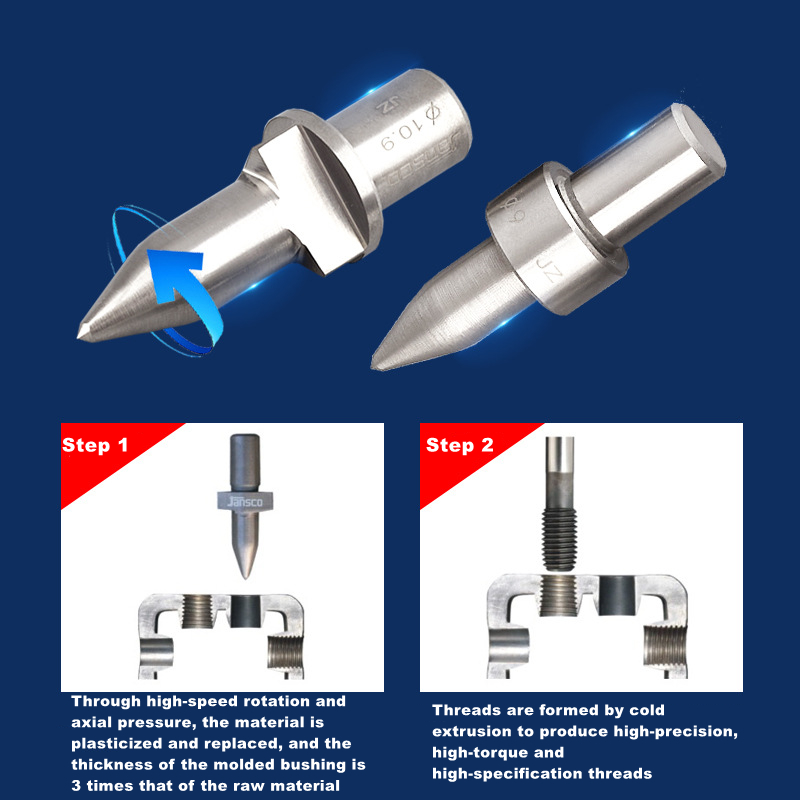

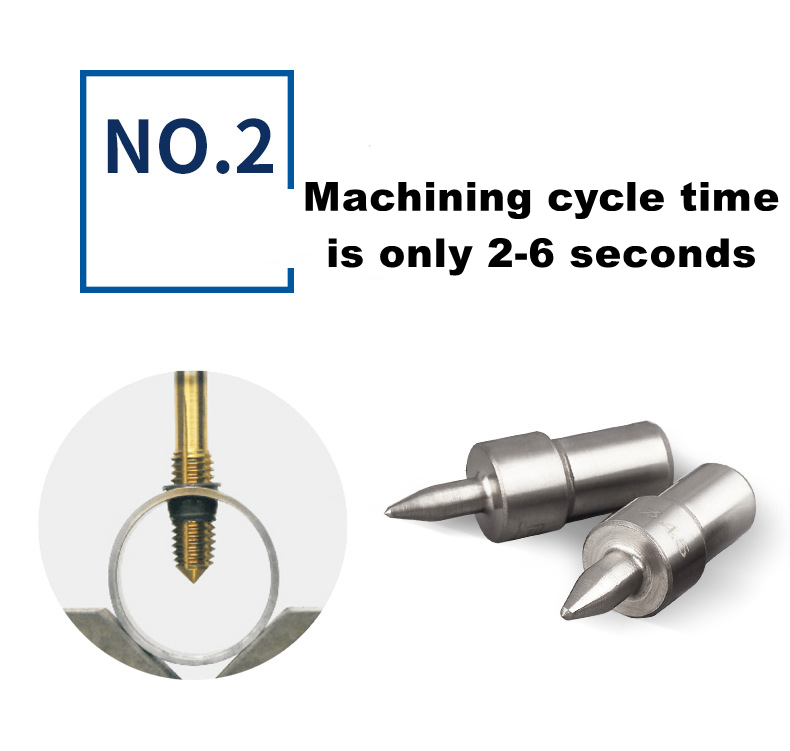

A broca de fusión en quente xera calor mediante a rotación de alta velocidade e a fricción por presión axial para plastificar e substituír o material. Ao mesmo tempo, perfora e forma un casquillo aproximadamente 3 veces o grosor da materia prima, e extrúea e rosca a través do macho para facelo no material fino. Roscas de alta precisión e alta resistencia.

RECOMENDACIÓN PARA O USO EN OBRADOIROS

O primeiro paso: plastificación do material mediante rotación de alta velocidade e presión axial. O grosor do casquillo moldeado é 3 veces maior que o da materia prima.

O segundo paso: a rosca fórmase mediante extrusión en frío para producir alta precisión, alto par e altas especificaciónsn fíos

| Marca | MSK | Revestimento | No |

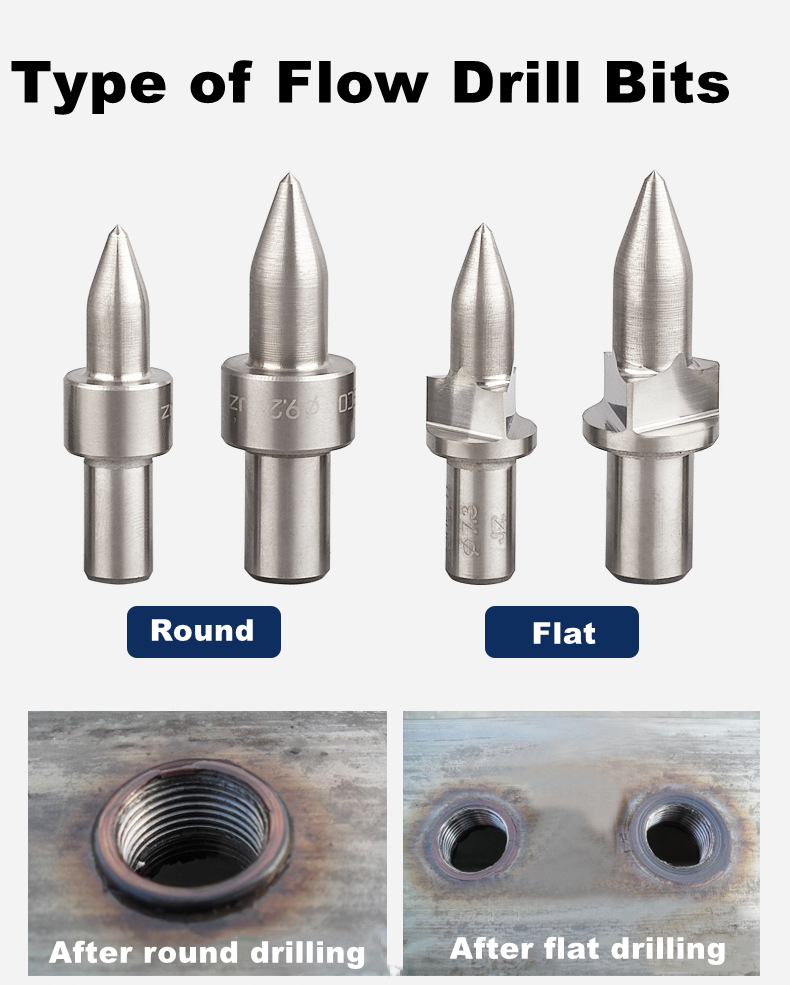

| Nome do produto | Conxunto de brocas de fricción térmica | Tipo | Tipo plano/redondo |

| Material | Carburo de volframio | Usar | Perforación |

CARACTERÍSTICA

Precaucións para o uso de brocas de fusión en quente:

1. Material da peza: a broca de fusión en quente é axeitada para procesar diversos materiais metálicos cun diámetro de 1,8-32 mm e un grosor de parede de 0,8-4 mm, como ferro, aceiro doce, aceiro inoxidable, titanio, aluminio, cobre, latón (contido de Zn inferior ao 40%), aliaxe de aluminio (contido de Si inferior ao 0,5%), etc. Canto máis groso e duro sexa o material, máis curta será a vida útil da broca de fusión en quente.

2. Pasta termofusible: Cando a broca termofusible está a funcionar, xérase instantaneamente unha temperatura elevada de máis de 600 graos. A pasta termofusible especial pode prolongar a vida útil da broca, mellorar a calidade da superficie interior do cilindro e producir unha forma de bordo limpa e satisfactoria. Recoméndase engadir unha pequena cantidade de pasta termofusible á ferramenta por cada 2-5 buratos perforados en aceiro ao carbono ordinario; para pezas de aceiro inoxidable, por cada burato perforado, engade pasta termofusible manualmente; canto máis groso e duro sexa o material, maior será a frecuencia de adición.

3. O mango e o mandril da broca de fusión en quente: se non hai un disipador de calor especial, use aire comprimido para arrefrialos.

4. Equipamento da máquina de perforación: sempre que varias máquinas de perforación, fresadoras e centros de mecanizado con velocidade e potencia axeitadas sexan axeitadas para a perforación por fusión en quente; O grosor do material e a diferenza no propio material afectan á determinación da velocidade de rotación.

5. Buratos prefabricados: Ao perforar previamente un pequeno burato inicial, pódese evitar a deformación da peza. Os buratos prefabricados poden reducir a forza axial e a altura do cilindro, e tamén poden producir un bordo máis plano no extremo inferior do cilindro para evitar a deformación por flexión de pezas de parede fina (menos de 1,5 mm).

6. Ao roscar, use aceite para roscar: recoméndase usar machos de extrusión, que non se forman por corte senón por extrusión, polo que teñen unha alta resistencia á tracción e un valor de torsión. Tamén é posible usar machos de corte ordinarios, pero é doado cortar o cilindro e o diámetro da broca de fusión en quente é diferente e debe fabricarse por separado.

7. Mantemento da broca de fusión en quente: Despois de usar a broca de fusión en quente durante un período de tempo, a superficie desgastarase e algunhas impurezas de pasta de fusión en quente ou da peza de traballo quedarán adheridas ao corpo da fresa. Fixe a broca de fusión en quente no mandril do torno ou da fresadora e líxea con pasta abrasiva. Non preste atención á seguridade.