1, O proceso de selección das fresas xeralmente considera os seguintes aspectos para elixir:

(1) Forma da peza (tendo en conta o perfil de procesamento): o perfil de procesamento pode ser xeralmente plano, profundo, con cavidade, roscado, etc. As ferramentas utilizadas para os diferentes perfís de procesamento son diferentes. Por exemplo, unha fresa de filete pode fresar superficies convexas, pero non pode fresar superficies cóncavas.

(2) Material: Teña en conta a súa maquinabilidade, formación de virutas, dureza e elementos de aliaxe. Os fabricantes de ferramentas xeralmente dividen os materiais en aceiro, aceiro inoxidable, ferro fundido, metais non ferrosos, superaliaxes, aliaxes de titanio e materiais duros.

(3) Condicións de mecanizado: as condicións de mecanizado inclúen a estabilidade do sistema de pezas de traballo da fixación da máquina-ferramenta, a situación de suxeición do porta-ferramentas, etc.

(4) Estabilidade do sistema máquina-ferramenta-fixación-peça: Isto require comprender a potencia dispoñible da máquina-ferramenta, o tipo de fuso e as súas especificacións, a idade da máquina-ferramenta, etc., e a longa sobresaída do portaferramentas e a súa situación de desviación axial/radial.

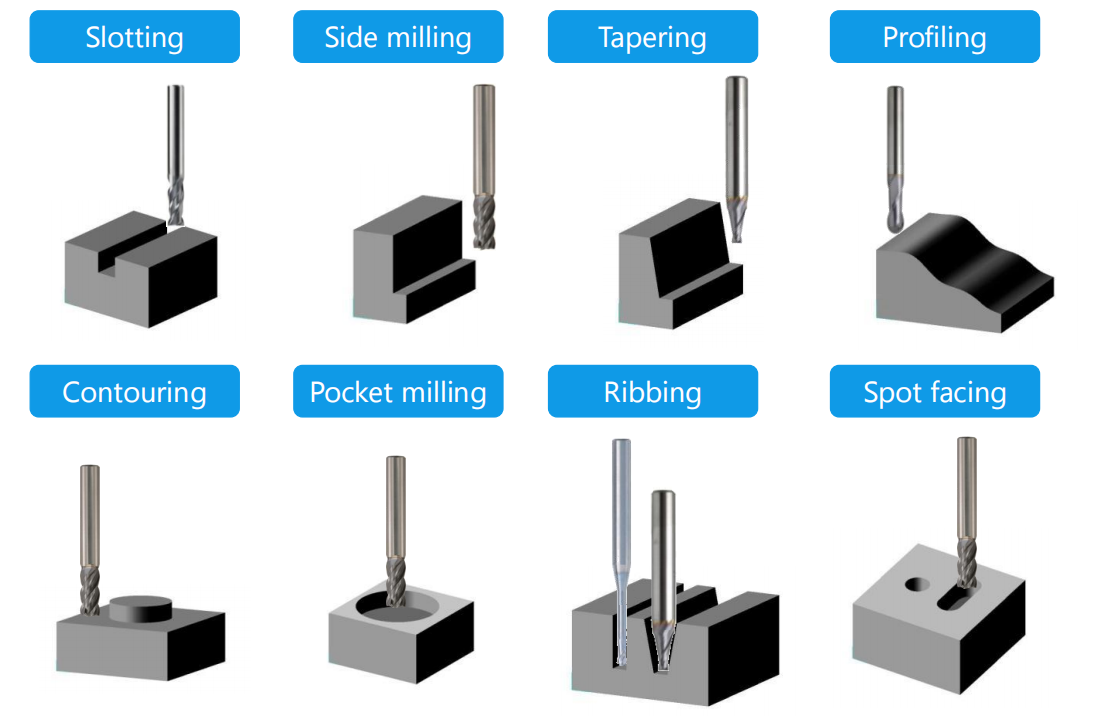

(4) Categoría e subcategoría de procesamento: inclúe o fresado de ombreiros, o fresado de planos, o fresado de perfiles, etc., que deben combinarse coas características da ferramenta para a selección da ferramenta.

2. Selección do ángulo xeométrico da fresa

(1) A elección do ángulo frontal. O ángulo de ataque da fresa debe determinarse segundo o material da ferramenta e da peza de traballo. A miúdo hai impactos no fresado, polo que é necesario garantir que o filo de corte teña unha maior resistencia. En xeral, o ángulo de ataque dunha fresa é menor que o ángulo de ataque de corte dunha ferramenta de torneado; o aceiro rápido é maior que o dunha ferramenta de carburo cementado; ademais, ao fresar materiais plásticos, debido á maior deformación de corte, débese usar un ángulo de ataque maior; ao fresar materiais fráxiles, o ángulo de ataque debe ser menor; ao procesar materiais con alta resistencia e dureza, tamén se pode usar un ángulo de ataque negativo.

(2) Escolla da inclinación da folla. O ángulo de hélice β do círculo exterior da fresa de mango e da fresa cilíndrica é a inclinación da folla λs. Isto permite que os dentes da fresa corten gradualmente dentro e fóra da peza, mellorando a suavidade do fresado. Aumentar β pode aumentar o ángulo de ataque real, afiar o filo de corte e facilitar a descarga das virutas. Para fresas con ancho de fresado estreito, aumentar o ángulo de hélice β ten pouca importancia, polo que xeralmente se toma β=0 ou un valor menor.

(3) A escolla do ángulo de deflexión principal e do ángulo de deflexión secundario. O efecto do ángulo de entrada da fresa de planear e a súa influencia no proceso de fresado é o mesmo que o do ángulo de entrada da ferramenta de torneado no torneado. Os ángulos de entrada que se usan habitualmente son 45°, 60°, 75° e 90°. A rixidez do sistema de proceso é boa e úsase o valor máis pequeno; en caso contrario, úsase o valor máis grande e a selección do ángulo de entrada móstrase na Táboa 4-3. O ángulo de deflexión secundario é xeralmente de 5° a 10°. A fresa cilíndrica só ten o filo de corte principal e non ten filo de corte secundario, polo que non hai ángulo de deflexión secundario e o ángulo de entrada é de 90°.

Data de publicación: 24 de agosto de 2021