Na industria manufacturera en constante evolución, a busca da eficiencia, a precisión e a innovación nunca remata. Unha das tecnoloxías máis innovadoras que xurdiu nos últimos anos é a perforación por fluxo, especialmente cando se combina cunha broca de fricción térmica. Esta estratexia non só mellora a calidade do produto final, senón que tamén simplifica o proceso de fabricación, o que a converte nun punto de inflexión para industrias que van desde a automoción ata a aeroespacial.

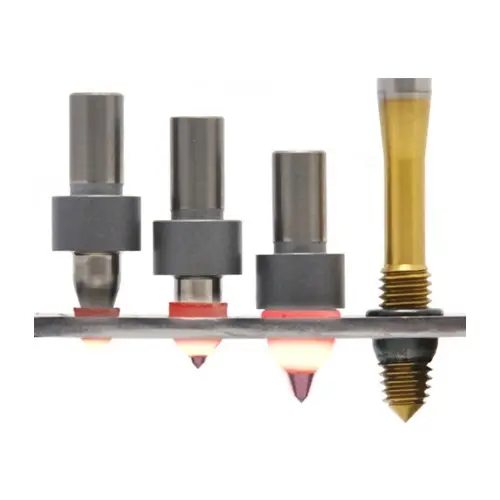

Broca de fluxoA perforación é un proceso único que utiliza a rotación de alta velocidade e a presión axial para plastificar o material que se está a perforar. Este paso inicial é fundamental porque transforma a materia prima nun estado forxable, o que permite crear formas e características complexas sen métodos de mecanizado tradicionais. O resultado? Un casquillo moldeado que é tres veces máis groso que a materia prima. Este grosor engadido non só mellora a integridade estrutural do compoñente, senón que tamén proporciona unha base sólida para o procesamento posterior.

O segundo paso no proceso de perforación por fluxo é formar as roscas mediante extrusión en frío. Esta tecnoloxía é particularmente vantaxosa porque pode producir roscas de alta precisión, alto par de torsión e altas especificacións necesarias para unha variedade de aplicacións. O proceso de extrusión en frío minimiza o desperdicio de material e garante que as roscas se formen con extrema precisión, o que é fundamental nunha industria onde mesmo a máis mínima desviación pode levar a unha falla catastrófica.

Unha das características máis destacadas das brocas de fricción térmica que se usan en conxunto coas brocas de fluxo é a súa capacidade para xerar calor a través da fricción. Esta calor axuda aínda máis á plastificación do material, o que permite unha perforación máis suave e un menor desgaste da propia broca. Como resultado, os fabricantes poden conseguir unha maior vida útil das ferramentas e menos tempo de inactividade, o que en última instancia aumenta a produtividade e aforra custos.

Ademais, a combinación dunha broca de fluxo e unha broca de fricción térmica abre novas posibilidades na selección de materiais. Os fabricantes agora poden traballar cunha gama máis ampla de materiais, incluídos materiais que antes se consideraban difíciles de perforar ou dar forma. Esta versatilidade non só amplía as posibles aplicacións da broca de fluxo, senón que tamén permite o desenvolvemento de produtos innovadores que satisfagan as necesidades dos consumidores modernos.

Ademais das vantaxes técnicas, non se pode ignorar o impacto ambiental da perforación de fluxo. Os métodos de perforación tradicionais adoitan xerar moitos residuos e requiren un gran consumo de enerxía. En contraste, a perforación de fluxo que utilizabroca de fricción térmicaÉ unha opción máis sostible porque minimiza os residuos e optimiza o uso da enerxía. Isto está en liña coa crecente tendencia de prácticas de fabricación respectuosas co medio ambiente, o que a converte nunha opción ideal para as empresas que buscan fortalecer os seus esforzos de sostibilidade.

A medida que as industrias continúan buscando xeitos de aumentar a eficiencia e reducir os custos, é probable que aumente a aplicación da perforación de fluxo con brocas de fricción térmica. Esta innovadora estratexia non só mellorará a calidade do produto final, senón que tamén simplificará o proceso de fabricación, o que a converterá nunha situación vantaxosa para fabricantes e consumidores.

En resumo, a combinación de perforación por fluxo e brocas de fricción térmica representa un avance significativo na tecnoloxía de fabricación. Ao plastificar o material mediante rotación de alta velocidade e presión axial, e formar roscas de alta precisión mediante extrusión en frío, este método ofrece vantaxes sen igual en canto a eficiencia, precisión e sustentabilidade. A medida que avanzamos, será emocionante ver como esta tecnoloxía continúa a desenvolverse e a dar forma ao futuro da fabricación.

Data de publicación: 09-01-2025