1. Le processus de sélection des fraises prend généralement en compte les aspects suivants :

(1) Forme de la pièce (en tenant compte du profil d'usinage) : Le profil d'usinage peut généralement être plat, creux, concave, fileté, etc. Les outils utilisés varient selon le profil d'usinage. Par exemple, une fraise à congé permet d'usiner des surfaces convexes, mais pas des surfaces concaves.

(2) Matériau : Il convient de tenir compte de son usinabilité, de la formation des copeaux, de sa dureté et de ses éléments d’alliage. Les fabricants d’outils classent généralement les matériaux en acier, acier inoxydable, fonte, métaux non ferreux, superalliages, alliages de titane et matériaux durs.

(3) Conditions d'usinage : Les conditions d'usinage comprennent la stabilité du système de pièce à usiner du dispositif de fixation de la machine-outil, la situation de serrage du porte-outil, etc.

(4) Stabilité du système machine-outil-montage-pièce : Cela nécessite de comprendre la puissance disponible de la machine-outil, le type et les spécifications de la broche, l'âge de la machine-outil, etc., ainsi que le long porte-à-faux du porte-outil et sa situation de faux-rond axial/radial.

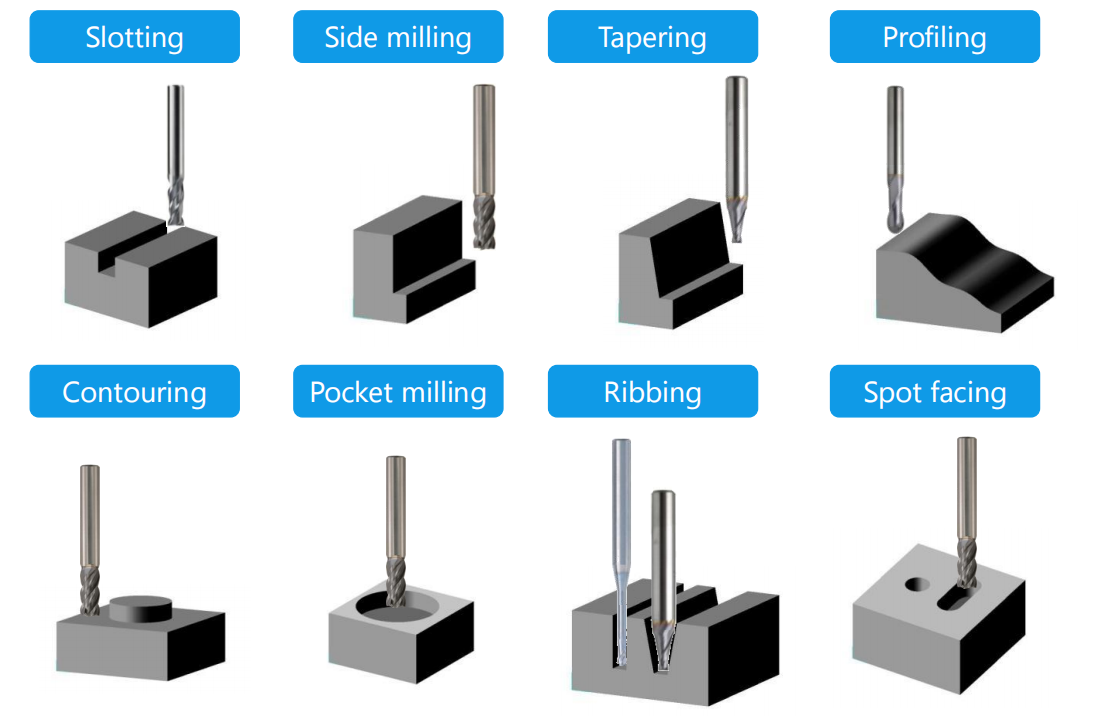

(4) Catégorie et sous-catégorie de traitement : Cela comprend le fraisage d'épaulement, le fraisage plan, le fraisage de profil, etc., qui doivent être combinés avec les caractéristiques de l'outil pour la sélection de l'outil.

2. Sélection de l'angle géométrique de la fraise

(1) Choix de l'angle de dépouille. L'angle de dépouille de la fraise doit être déterminé en fonction du matériau de l'outil et de la pièce à usiner. Le fraisage générant souvent des chocs, il est essentiel de garantir une forte résistance du tranchant. En général, l'angle de dépouille d'une fraise est inférieur à celui d'un outil de tournage ; il est supérieur pour l'acier rapide que pour le carbure cémenté. De plus, lors du fraisage de matières plastiques, en raison de la déformation plus importante, un angle de dépouille plus grand est nécessaire ; lors du fraisage de matériaux fragiles, l'angle de dépouille doit être plus petit ; enfin, pour l'usinage de matériaux à haute résistance et dureté, un angle de dépouille négatif peut être utilisé.

(2) Choix de l'inclinaison de la lame. L'angle d'hélice β du cercle extérieur de la fraise et de la fraise cylindrique correspond à l'inclinaison de la lame λs. Ceci permet aux dents de la fraise d'entrer et de sortir progressivement de la pièce, améliorant ainsi la régularité du fraisage. Augmenter β permet d'accroître l'angle de coupe réel, d'affûter le tranchant et de faciliter l'évacuation des copeaux. Pour les fraises à faible largeur de coupe, l'augmentation de l'angle d'hélice β est peu significative ; on choisit donc généralement β = 0 ou une valeur inférieure.

(3) Choix des angles de déviation principale et secondaire. L'effet de l'angle d'attaque de la fraise à surfacer et son influence sur le processus de fraisage sont similaires à ceux de l'angle d'attaque de l'outil de tournage. Les angles d'attaque couramment utilisés sont 45°, 60°, 75° et 90°. Lorsque la rigidité du système est bonne, on privilégie la plus petite valeur ; dans le cas contraire, on utilise une valeur plus élevée. Le choix de l'angle d'attaque est indiqué dans le tableau 4-3. L'angle de déviation secondaire est généralement compris entre 5° et 10°. La fraise cylindrique ne possédant qu'une arête de coupe principale et pas d'arête de coupe secondaire, il n'y a pas d'angle de déviation secondaire et l'angle d'attaque est de 90°.

Date de publication : 24 août 2021