Kahden eri materiaalien yleisimmin käytetyn poranterän, nopean teräksen poranterät ja Kovametalliporanterät, mitkä ovat niiden ominaisuudet, mitkä ovat niiden edut ja haitat, ja mikä materiaali on parempi verrattuna.

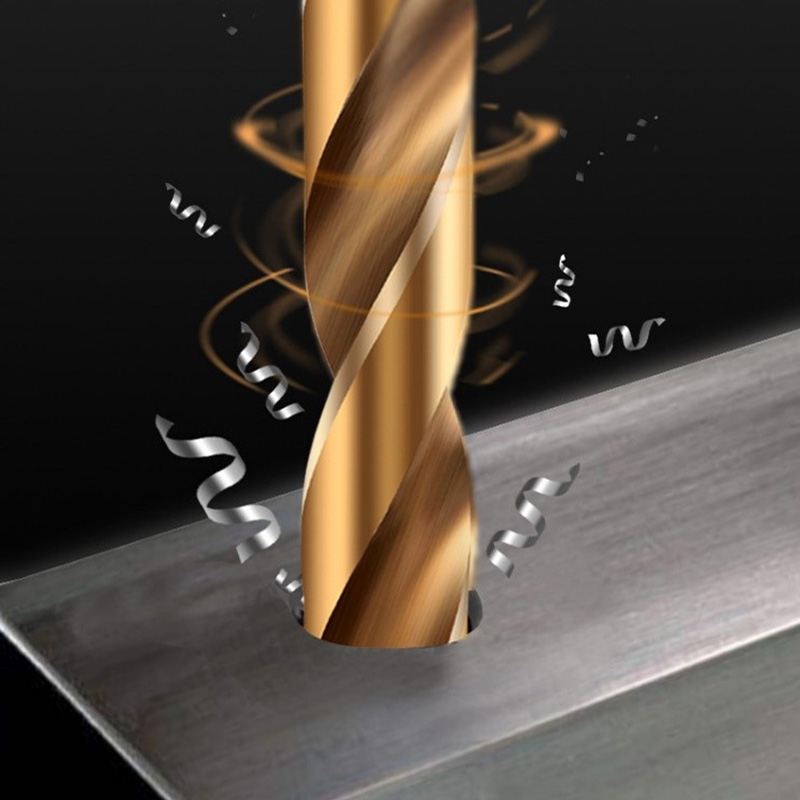

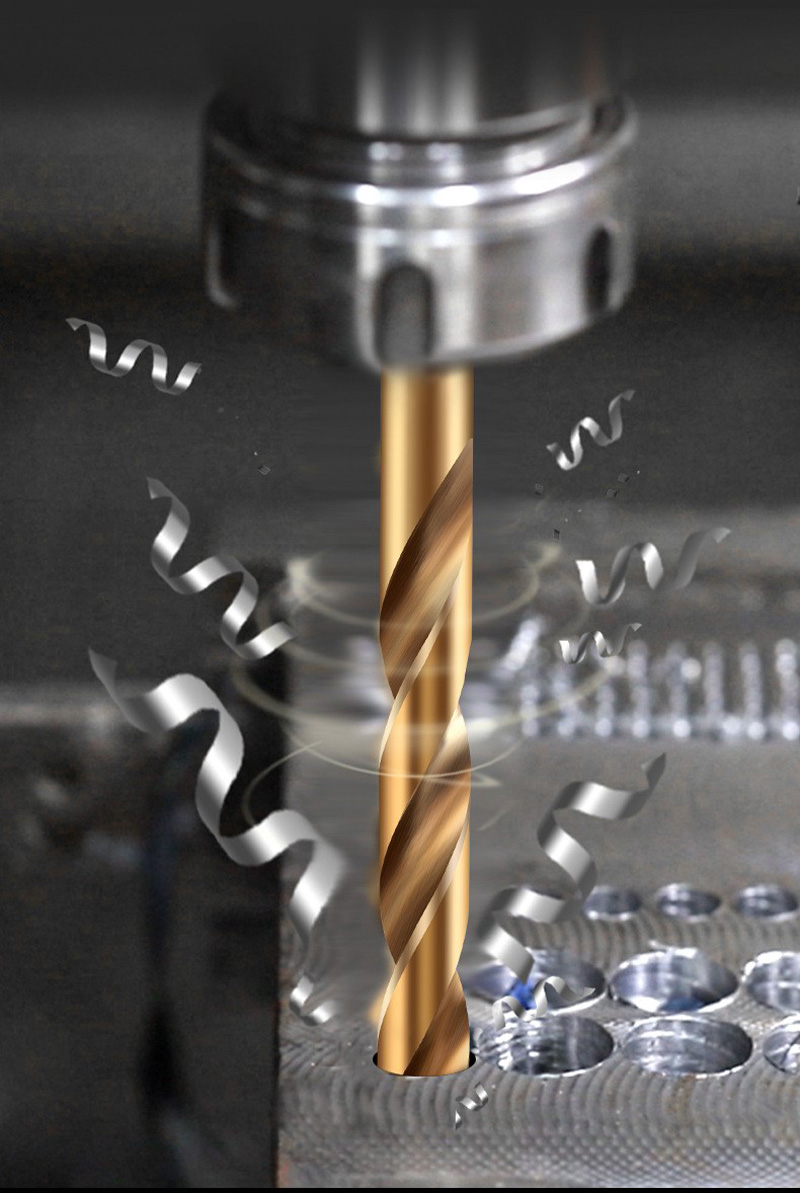

Syy siihen, miksi pikateräksestä valmistettuja poranteriä käytetään laajalti, on se, että pikateräsmateriaalilla on vahva lämmön- ja kulumiskestävyys, eikä se aiheuta muodonmuutoksia tai kulumista korkean lämpötilan leikkauksen aikana. Tämä toki vahvistuu hitaasti ajan kuluessa. Häviöitä syntyy, mutta asiat, jotka tehdään ajallaan ilman hukkaa, ovat erittäin arvokkaita. Toiseksi, pikateräksestä valmistettujen poranterien sitkeys on paljon suurempi kuin muiden materiaalien. Porakoneen on täytettävä paitsi vakaus- ja sitkeysvaatimukset, myös erittäin korkeat vaatimukset. Ilman hyvää sitkeyttä poranterä on altis lohkeamiselle, mikä johtaa epävakaaseen reiän halkaisijaan poranterän kulumisen jälkeen.

Kovametalliporien suurin etu on niiden korkea kovuus. Korkean kovuuden ansiosta kovametalliporat soveltuvat monien muiden erittäin kovien terästen työstöön. Kovametalliporien suurin haittapuoli on kuitenkin heikko sitkeys, mikä tekee niistä erittäin hauraita ja helposti lohkeavia. Syvien reikien tapauksessa kovametalliporanterä ei ole läheskään yhtä tehokas kuin pikateräsporanterä, jos tukimateriaalina ei ole erityistä käsittelyä. Pikateräsporanterän kovuus kestää sen.

Yleisesti ottaen pikateräksestä valmistetuilla poranterillä ja kovametallista valmistetuilla poranterillä on samat ominaisuudet, mutta pikateräksen erinomainen ominaisuus on hyvä sitkeys, kun taas kovametallista valmistettujen poranterien erinomainen ominaisuus on korkea kovuus, ja haittojen vastakohtana on, että pikateräksestä valmistettujen poranterien kovuus ei ole riittävä, ja ne prosessoidaan erittäin kovaa terästä.

Se ei ole kulutusta kestävä, eikä kovametalliporanterän sitkeys syvien reikien työstämisessä ole hyvä, joten poraa valittaessa on valittava vastaava pora tilanteen mukaan. Esimerkiksi kuparista, raudasta ja alumiinista valmistetut pikateräsporat ovat sopivampia kuin kovametalliporat. DTH-kovametalliporanterä on kestävämpi kuin pikateräsporanterä.

Julkaisun aika: 26.11.2021