برقو کاربید جامد HRC 55 با کیفیت خوب برای دستگاه CNC

معرفی کاتر لولا از جنس آلیاژ سخت پیشرفته ما که دارای سختی قابل توجه HRC55 است. این ابزار با دقت مهندسی شده است تا دوام و دقت استثنایی را در طیف وسیعی از کاربردها ارائه دهد. رتبه HRC55 تضمین میکند که تیغه در طول استفاده طولانی مدت تیزی خود را حفظ میکند و عملکرد مداوم و قابل اعتمادی را تضمین میکند. چه در حال کار بر روی پروژههای پیچیده نجاری باشید و چه در حال کار بر روی کاربردهای فلزی دشوار، این کاتر لولا برای رعایت بالاترین استانداردها طراحی شده است و آن را به ابزاری ضروری برای صنعتگران و متخصصان تبدیل میکند. با کاتر لولا از جنس آلیاژ سخت HRC55 ما، روی دقت و طول عمر سرمایهگذاری کنید.

| قطر فلوت (d) | طول فلوت (L) | طول کل (L) | قطر ساقه (D) | تعداد فلوتها (F) |

| ۱ | 15 | 50 | ۱ | ۴ |

| ۱.۵ | 15 | 50 | ۱.۵ | ۴ |

| ۲ | 15 | 50 | ۲ | ۴ |

| ۲.۵ | 15 | 50 | ۲.۵ | ۴ |

| 3 | 20 | 50 | 3 | ۴ |

| ۳.۵ | 20 | 50 | ۳.۵ | ۴ |

| ۴ | 20 | 50 | ۴ | ۴ |

| ۴.۵ | 22 | 50 | ۴.۵ | ۴ |

| ۵ | 22 | 60 | ۵ | ۴ |

| ۵.۵ | 25 | 60 | ۵.۵ | ۴ |

| 6 | 25 | 60 | 6 | 6 |

| 7 | 28 | 69 | 7 | 6 |

| 8 | 28 | 70 | 8 | 6 |

| 9 | 32 | 80 | 9 | 6 |

| 10 | 32 | 80 | 10 | 6 |

| 11 | 35 | 80 | 11 | 6 |

| 12 | 35 | 80 | 12 | 6 |

| 13 | 50 | ۱۰۰ | 13 | 6 |

| 14 | 50 | ۱۰۰ | 14 | 6 |

| 15 | 50 | ۱۰۰ | 15 | 6 |

| 16 | 50 | ۱۰۰ | 16 | 6 |

| 18 | 50 | ۱۰۰ | 18 | 6 |

| 20 | 50 | ۱۰۰ | 20 | 6 |

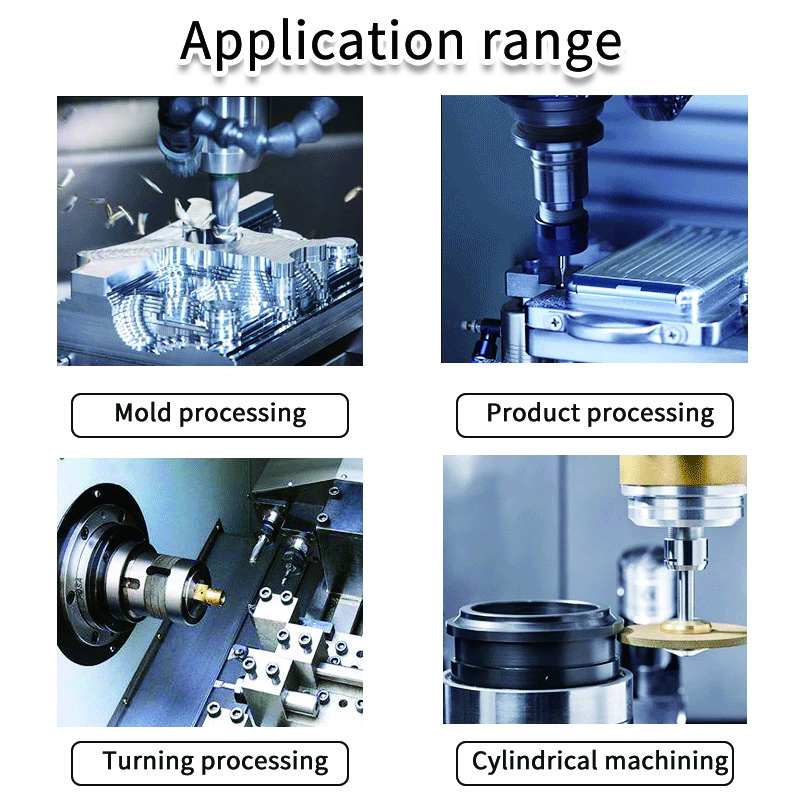

برقو ابزاری پرکاربرد است که به طور گسترده در فلزکاری برای برش و شکل دادن به انواع قطعات فلزی استفاده میشود. این ابزار شامل یک تیغه محکم و یک دسته است که با حرکت رفت و برگشتی دستی یا مکانیکی تیغه، برشهای دقیقی روی سطوح فلزی ایجاد میکند.

این ابزار نقش محوری در صنایع مختلف مانند تولید، ساخت و ساز و تعمیر و نگهداری ایفا میکند. طیف گسترده کاربردهای آن، آن را به یک دارایی ضروری در فرآیند فلزکاری تبدیل کرده و پشتیبانی حیاتی را برای کارهایی که نیاز به دقت، کارایی و تطبیقپذیری دارند، فراهم میکند.

| برند | ام اس کی | بسته بندی | جعبه پلاستیکی یا موارد دیگر |

| مواد | 20CrMnTi | کاربرد | دستگاه فرز CNC تراش |

| پشتیبانی سفارشی | نصب شده، ODM | نوع | NBT-ER |

آنچه مشتریان درباره ما میگویند

سوالات متداول

سوال ۱: ما که هستیم؟

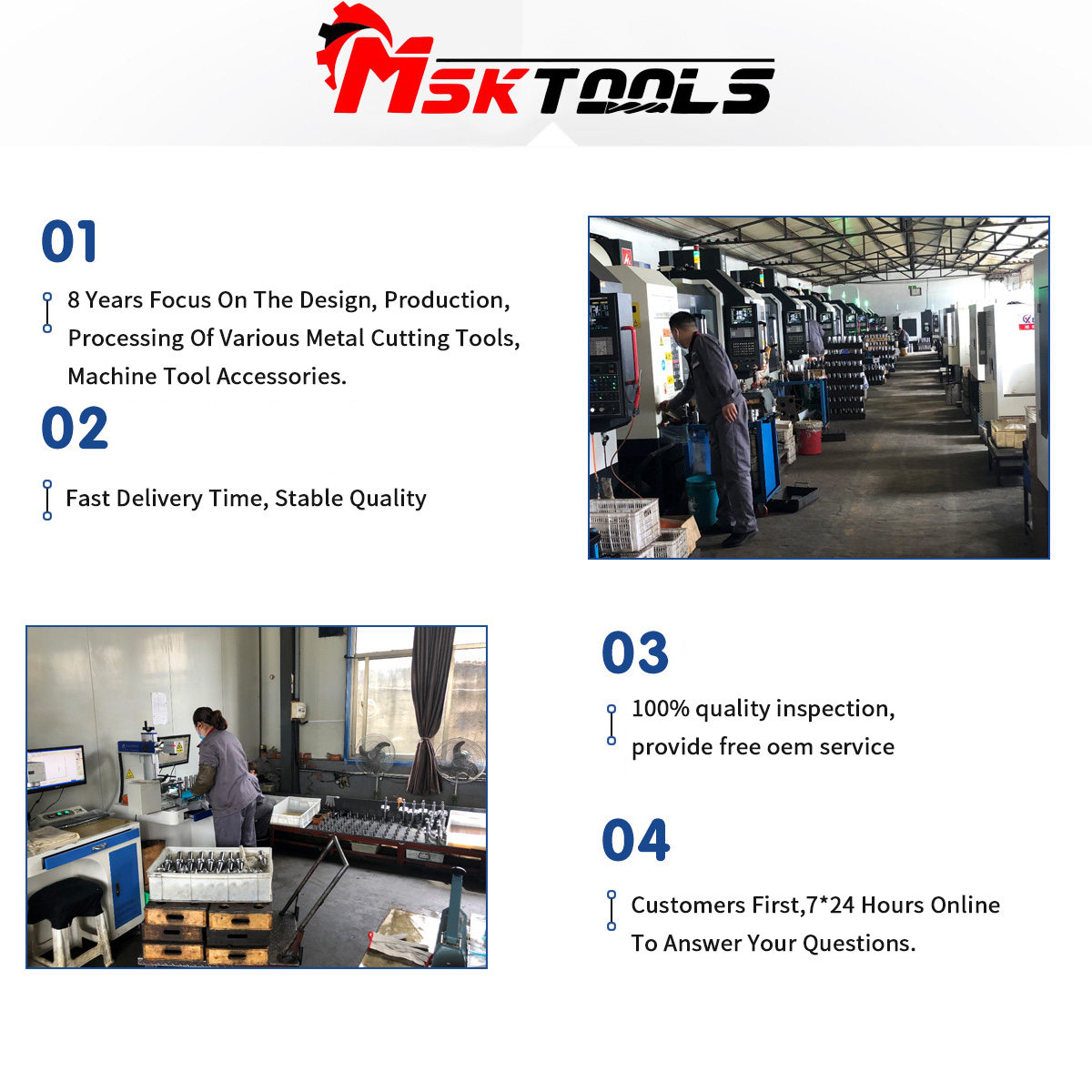

A1: شرکت فناوری برش MSK (تیانجین) در سال ۲۰۱۵ تأسیس شد. این شرکت در حال رشد بوده و موفق به اخذ گواهینامه ISO 9001 از شرکت Rheinland شده است.

با تجهیزات تولیدی پیشرفته بینالمللی مانند مرکز سنگزنی پنج محوره پیشرفته SACCKE در آلمان، مرکز تست ابزار شش محوره ZOLLER در آلمان و ماشینآلات PALMARY در تایوان، این شرکت متعهد به تولید ابزارهای CNC پیشرفته، حرفهای، کارآمد و بادوام است.

Q2: آیا شما شرکت تجاری یا سازنده هستید؟

A2: ما تولید کننده ابزارهای کاربیدی هستیم.

Q3: آیا می توانید محصول را به فرستنده ما در چین ارسال کنید؟

A3: بله، اگر شما یک نماینده حمل و نقل در چین دارید، ما خوشحالیم که محصولات را برای او ارسال کنیم.

Q4: چه شرایط پرداختی قابل قبول است؟

A4: معمولاً T/T را میپذیریم.

Q5: آیا سفارشات OEM را قبول می کنید؟

A5: بله، OEM و سفارشی سازی در دسترس هستند، ما همچنین خدمات چاپ برچسب سفارشی ارائه می دهیم.

Q6: چرا ما را انتخاب کنید؟

۱) کنترل هزینه - خرید محصولات با کیفیت بالا و قیمت مناسب.

2) پاسخ سریع - ظرف 48 ساعت، متخصصان به شما نقل قول ارائه می دهند و شک و تردید شما را حل می کنند

در نظر بگیرید.

۳) کیفیت بالا - این شرکت همیشه با قلبی پاک ثابت میکند که محصولاتی که ارائه میدهد ۱۰۰٪ باکیفیت هستند، بنابراین شما هیچ نگرانی ندارید.

4) خدمات پس از فروش و راهنمایی فنی - ما خدمات سفارشی و راهنمایی فنی یک به یک را با توجه به نیازهای شما ارائه خواهیم داد.

برقو، ابزاری ضروری در ماشینکاری دقیق، نقش محوری در دستیابی به ابعاد دقیق و پرداختهای صاف در سوراخهای ماشینکاری شده ایفا میکند. این برقو با طراحی ساده اما پیچیده، نمونهای از مهارت دقیق مورد نیاز صنایع مختلف است. بیایید به پیچیدگیهای این ابزار بپردازیم و عملکردها، کاربردها و اهمیت آن را در دنیای ماشینکاری بررسی کنیم.

طراحی و اجزا:

یک برقو معمولاً از مجموعهای از لبههای برنده تشکیل شده است که در امتداد یک بدنه استوانهای قرار گرفتهاند. لبههای برنده، اغلب به شکل شیارهای مستقیم یا مارپیچ، به گونهای طراحی شدهاند که با چرخش ابزار، مواد را به تدریج از بین ببرند. بدنه برقو از فولاد تندبر، کاربید یا سایر مواد بادوام ساخته شده است که طول عمر و مقاومت آن را در شرایط دشوار ماشینکاری تضمین میکند.

عملکرد:

وظیفه اصلی یک برقو، اصلاح و اندازهگیری سوراخی است که قبلاً ایجاد شده است. برخلاف متهها که سوراخ ایجاد میکنند، برقوها با ایجاد سوراخ با الزامات دقیق ابعادی، کار نهایی را انجام میدهند. آنها هرگونه بینظمی باقی مانده از فرآیند سوراخکاری را برطرف میکنند و دقت و سطح نهایی سوراخ ماشینکاری شده را بهبود میبخشند. برقوها در انواع مختلفی از جمله شیاردار مستقیم، شیاردار مارپیچی و قابل تنظیم وجود دارند که هر کدام برای رفع نیازهای خاص ماشینکاری طراحی شدهاند.

کاربردها:

تطبیقپذیری ریمرها در صنایع مختلفی از جمله هوافضا، خودروسازی، پزشکی و تولید کاربرد دارد. در مهندسی هوافضا و خودرو، که دقت بسیار مهم است، ریمرها در ایجاد سوراخ برای قطعات حیاتی مانند قطعات موتور و بستها نقش مهمی دارند. در حوزه پزشکی، که تولید ایمپلنت به نهایت دقت نیاز دارد، ریمرها در ایجاد سوراخ برای قطعات پروتز نقش دارند.

ماشینکاری دقیق:

یکی از ویژگیهای کلیدی برقوها، توانایی آنها در دستیابی به تلرانسهای دقیق است. ماشینکاران برای تنظیم دقیق ابعاد سوراخ در محدودههای بسیار باریک به این ابزارها متکی هستند. دقت ارائه شده توسط برقوها در صنایعی که قطعات باید به طور یکپارچه در کنار هم قرار گیرند و عملکرد بهینه و یکپارچگی ساختاری را تضمین کنند، بسیار مهم است.

انواع ریمر:

الزامات متنوع ماشینکاری منجر به توسعه انواع مختلف برقوها شده است. برقوهای شیاردار مستقیم برای کاربردهای عمومی مناسب هستند، در حالی که برقوهای شیاردار مارپیچی در کارهایی که نیاز به حذف کارآمد براده دارند، برتری دارند. برقوهای قابل تنظیم، انعطافپذیری در دستیابی به اندازههای مختلف سوراخ را بدون نیاز به ابزارهای متعدد ارائه میدهند. هر نوع برای سناریوهای ماشینکاری خاص مناسب است و سازگاری برقوها را در محیطهای مختلف صنعتی نشان میدهد.

چالشها و ملاحظات:

در حالی که برقوها در دستیابی به دقت بسیار ارزشمند هستند، ماشینکاران باید عواملی مانند تراز ابزار، سرعت و نرخ تغذیه را برای اطمینان از عملکرد بهینه در نظر بگیرند. حفظ لبههای برش تیز برای دستیابی به نتایج ثابت ضروری است و بازرسیهای دورهای و سنگزنی مجدد به بخشی از نگهداری معمول برای حفظ اثربخشی ابزار تبدیل میشوند.

در پایان، برقو گواهی بر دقت مورد نیاز فرآیندهای ماشینکاری مدرن است. توانایی آن در اصلاح و اندازهگذاری سوراخهای ماشینکاری شده با دقت و ظرافت، آن را به سنگ بنایی در صنایعی تبدیل میکند که در آنها کیفیت و دقت غیرقابل مذاکره هستند. با پیشرفت فناوری، برقو همچنان در حال تکامل است، با چشمانداز همواره در حال تغییر تولید سازگار میشود و همچنان ابزاری حیاتی در دستیابی به تعالی در ماشینکاری دقیق باقی میماند.