1. El proceso de selección de fresas generalmente considera los siguientes aspectos para elegir:

(1) Forma de la pieza (considerando el perfil de mecanizado): El perfil de mecanizado generalmente puede ser plano, profundo, con cavidad, roscado, etc. Las herramientas utilizadas para los diferentes perfiles de mecanizado varían. Por ejemplo, una fresa de filete puede fresar superficies convexas, pero no superficies cóncavas.

(2) Material: Considere su maquinabilidad, capacidad de formación de viruta, dureza y elementos de aleación. Los fabricantes de herramientas generalmente clasifican los materiales en acero, acero inoxidable, hierro fundido, metales no ferrosos, superaleaciones, aleaciones de titanio y materiales duros.

(3) Condiciones de mecanizado: Las condiciones de mecanizado incluyen la estabilidad del sistema de piezas de trabajo del accesorio de la máquina herramienta, la situación de sujeción del portaherramientas, etc.

(4) Estabilidad del sistema de fijación de la máquina herramienta-pieza de trabajo: Esto requiere comprender la potencia disponible de la máquina herramienta, el tipo de husillo y las especificaciones, la antigüedad de la máquina herramienta, etc., y el gran voladizo del portaherramientas y su situación de descentramiento axial/radial.

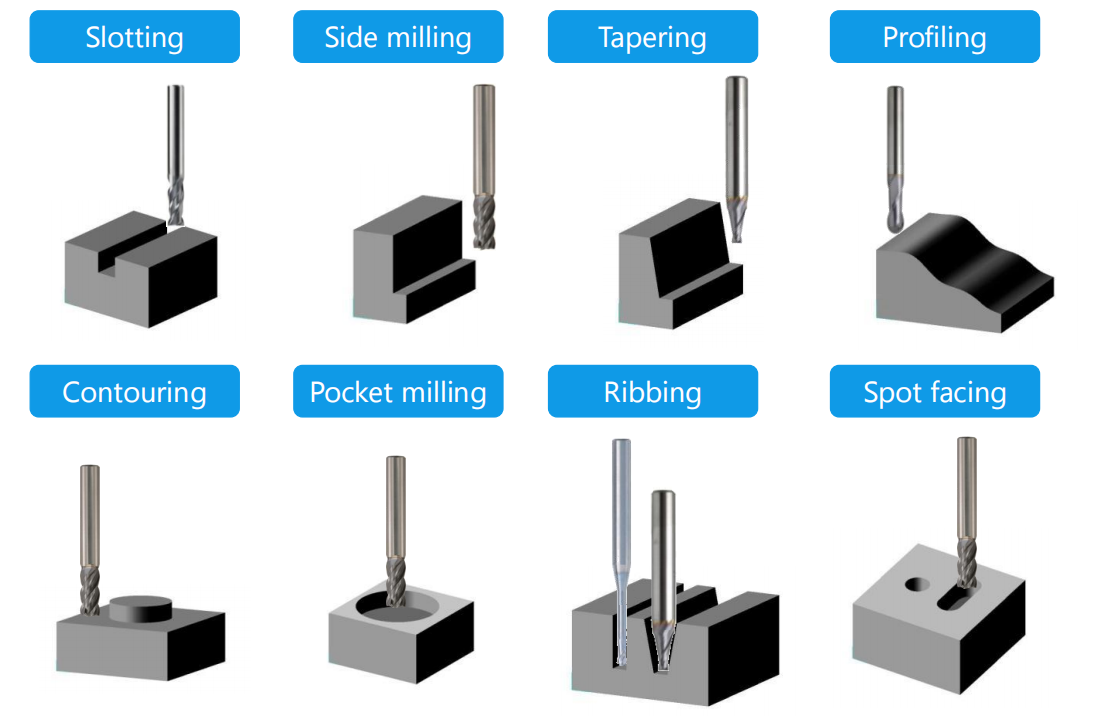

(4) Categoría y subcategoría de procesamiento: Esto incluye fresado de hombros, fresado plano, fresado de perfiles, etc., que deben combinarse con las características de la herramienta para su selección.

2. Selección del ángulo geométrico de la fresa

(1) Elección del ángulo frontal. El ángulo de ataque de la fresa debe determinarse en función del material de la herramienta y la pieza de trabajo. Al fresar, se producen impactos con frecuencia, por lo que es necesario garantizar una mayor resistencia del filo. En general, el ángulo de ataque de una fresa es menor que el de una herramienta de torneado; el acero rápido es mayor que el de una herramienta de carburo cementado. Además, al fresar materiales plásticos, debido a la mayor deformación de corte, se recomienda utilizar un ángulo de ataque mayor; al fresar materiales frágiles, el ángulo de ataque debe ser menor; al procesar materiales de alta resistencia y dureza, también se puede utilizar un ángulo de ataque negativo.

(2) Selección de la inclinación de la cuchilla. El ángulo de hélice β del círculo exterior de la fresa y la fresa cilíndrica es la inclinación de la cuchilla λ s. Esto permite que los dientes de la fresa corten gradualmente hacia adentro y hacia afuera de la pieza, mejorando la suavidad del fresado. Aumentar β puede aumentar el ángulo de ataque real, afilar el filo y facilitar la evacuación de las virutas. Para fresas con ancho de fresado estrecho, aumentar el ángulo de hélice β tiene poca relevancia, por lo que generalmente se toma β = 0 o un valor menor.

(3) Selección del ángulo de deflexión principal y del ángulo de deflexión secundario. El efecto del ángulo de entrada de la fresa de planear y su influencia en el proceso de fresado es el mismo que el del ángulo de entrada de la herramienta de torneado. Los ángulos de entrada más comunes son 45°, 60°, 75° y 90°. Para una buena rigidez del sistema de proceso, se utiliza el valor más bajo; de lo contrario, se utiliza el valor más alto. La selección del ángulo de entrada se muestra en la Tabla 4-3. El ángulo de deflexión secundario suele estar entre 5° y 10°. La fresa cilíndrica solo tiene filo principal y no filo secundario, por lo que no hay ángulo de deflexión secundario y el ángulo de entrada es de 90°.

Hora de publicación: 24 de agosto de 2021