En la industria manufacturera, en constante evolución, la búsqueda de eficiencia, precisión e innovación es constante. Una de las tecnologías más innovadoras de los últimos años es la perforación por flujo, especialmente cuando se combina con una broca de fricción térmica. Este enfoque no solo mejora la calidad del producto final, sino que también agiliza el proceso de fabricación, lo que lo convierte en un punto de inflexión para industrias que van desde la automotriz hasta la aeroespacial.

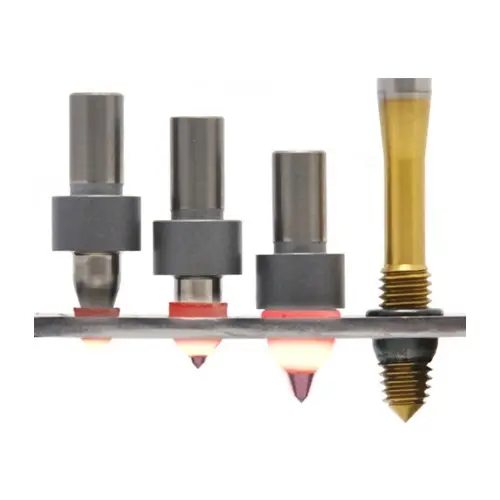

Simulacro de flujoEl mecanizado es un proceso único que utiliza rotación a alta velocidad y presión axial para plastificar el material que se perfora. Este paso inicial es crucial, ya que transforma la materia prima en un estado forjable, lo que permite crear formas y características complejas sin necesidad de métodos de mecanizado tradicionales. ¿El resultado? Un buje moldeado tres veces más grueso que la materia prima. Este espesor adicional no solo mejora la integridad estructural del componente, sino que también proporciona una base sólida para su posterior procesamiento.

El segundo paso del proceso de taladrado por flujo consiste en formar las roscas mediante extrusión en frío. Esta tecnología es especialmente ventajosa, ya que permite producir roscas de alta precisión, alto par y altas especificaciones, necesarias para diversas aplicaciones. El proceso de extrusión en frío minimiza el desperdicio de material y garantiza que las roscas se formen con extrema precisión, lo cual es fundamental en una industria donde incluso la más mínima desviación puede provocar fallos catastróficos.

Una de las características destacadas de las brocas de fricción térmica utilizadas en combinación con brocas de flujo es su capacidad de generar calor mediante fricción. Este calor favorece la plastificación del material, lo que permite una perforación más suave y reduce el desgaste de la broca. Como resultado, los fabricantes pueden lograr una mayor vida útil de la herramienta y menos tiempos de inactividad, lo que a su vez aumenta la productividad y ahorra costos.

Además, la combinación de una broca de flujo y una broca de fricción térmica abre nuevas posibilidades en la selección de materiales. Los fabricantes ahora pueden trabajar con una gama más amplia de materiales, incluyendo aquellos que antes se consideraban difíciles de perforar o moldear. Esta versatilidad no solo amplía las posibles aplicaciones de la broca de flujo, sino que también permite el desarrollo de productos innovadores que satisfacen las necesidades de los consumidores modernos.

Además de las ventajas técnicas, no se puede ignorar el impacto ambiental de la perforación por flujo. Los métodos de perforación tradicionales suelen generar muchos residuos y requieren un alto consumo energético. En cambio, la perforación por flujo...broca de fricción térmicas es una opción más sostenible porque minimiza los residuos y optimiza el uso de energía. Esto se ajusta a la creciente tendencia de prácticas de fabricación respetuosas con el medio ambiente, lo que la convierte en una opción ideal para las empresas que buscan fortalecer sus iniciativas de sostenibilidad.

A medida que las industrias buscan maneras de aumentar la eficiencia y reducir costos, es probable que aumente la aplicación de la perforación por flujo con brocas de fricción térmica. Este enfoque innovador no solo mejorará la calidad del producto final, sino que también simplificará el proceso de fabricación, lo que lo convierte en una ventaja para fabricantes y consumidores.

En resumen, la combinación de perforación por flujo y brocas de fricción térmica representa un avance significativo en la tecnología de fabricación. Al plastificar el material mediante rotación a alta velocidad y presión axial, y formar roscas de alta precisión mediante extrusión en frío, este método ofrece ventajas inigualables en eficiencia, precisión y sostenibilidad. A medida que avanzamos, será emocionante ver cómo esta tecnología continúa desarrollándose y configurando el futuro de la fabricación.

Hora de publicación: 09-ene-2025