Wolframkarbid-Fließbohrer

PRODUKTBESCHREIBUNG

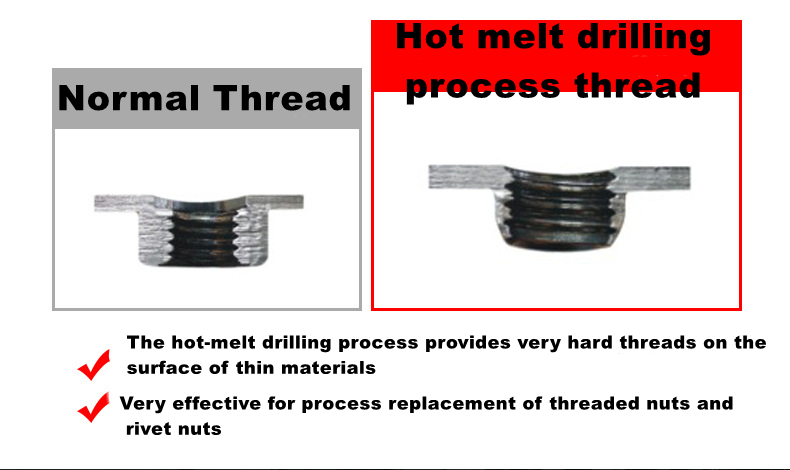

Das Prinzip des Heißschmelzbohrens

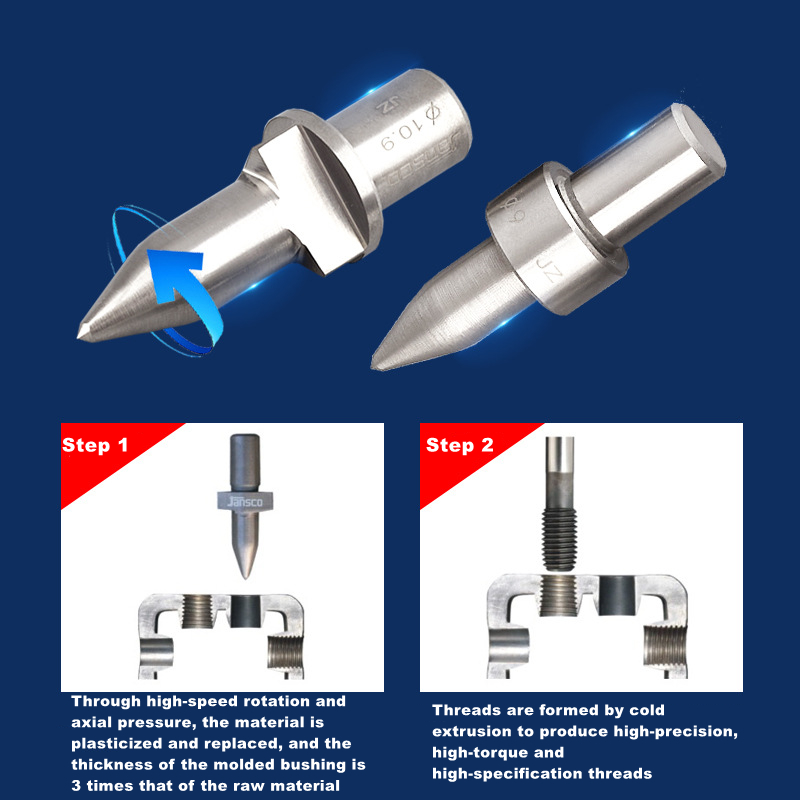

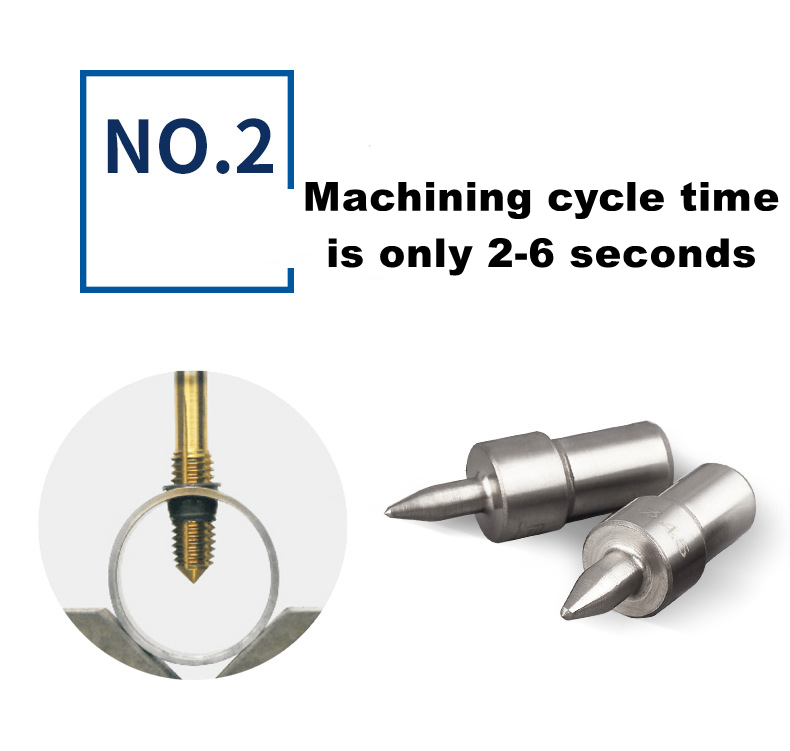

Der Heißschmelzbohrer erzeugt durch Hochgeschwindigkeitsrotation und axiale Reibung Wärme, um das Material zu plastifizieren und zu ersetzen. Gleichzeitig stanzt und formt er eine Buchse, die etwa dreimal so dick ist wie das Rohmaterial, und extrudiert und schneidet durch den Gewindebohrer ein Gewinde in das dünne Material. So entstehen hochpräzise und hochfeste Gewinde.

EMPFEHLUNG FÜR DEN EINSATZ IN WORKSHOPS

Im ersten Schritt wird das Material durch Hochgeschwindigkeitsrotation und axialen Druck plastifiziert. Die Dicke der geformten Buchse beträgt das Dreifache der Dicke des Rohmaterials.

Im zweiten Schritt wird das Gewinde durch Kaltfließpressen geformt, um eine hohe Präzision, ein hohes Drehmoment und hohe Spezifikationen zu erzielen.n Threads

| Marke | MSK | Beschichtung | No |

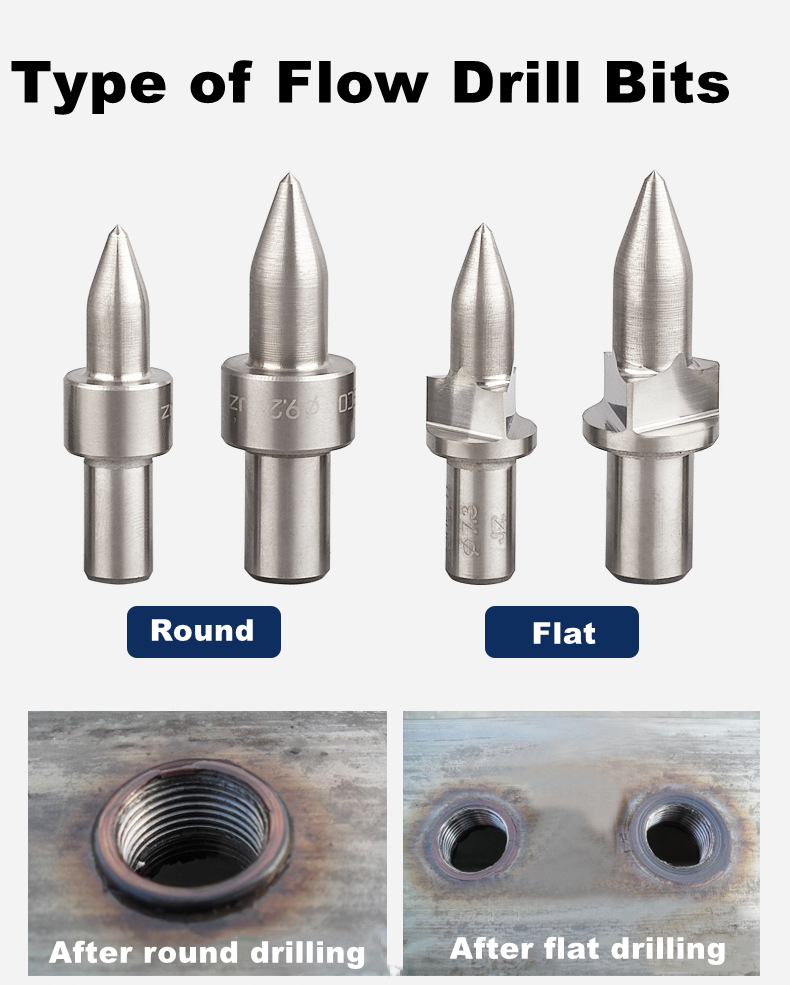

| Produktname | Thermischer Reibungsbohrer-Satz | Typ | Flach/Rund |

| Material | Wolframkarbid | Verwenden | Bohren |

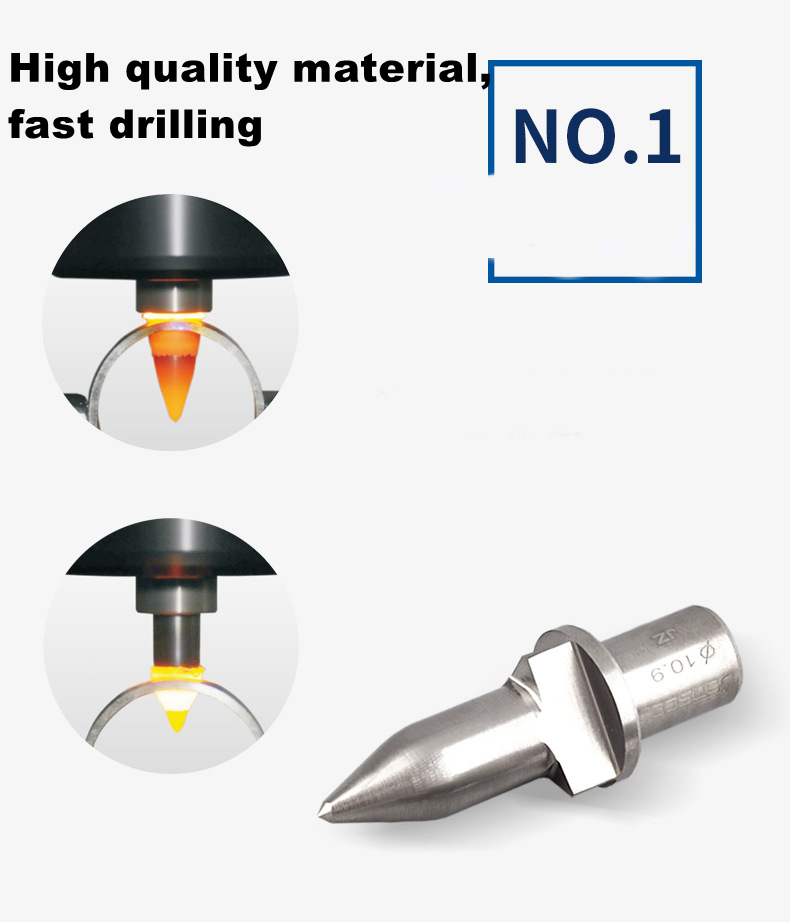

BESONDERHEIT

Vorsichtsmaßnahmen für die Verwendung von Heißschmelzbohrern:

1. Werkstückmaterial: Der Heißschmelzbohrer eignet sich zur Bearbeitung verschiedener Metallwerkstoffe mit einem Durchmesser von 1,8–32 mm und einer Wandstärke von 0,8–4 mm, wie z. B. Eisen, Baustahl, Edelstahl, Titan, Aluminium, Kupfer, Messing (Zn-Gehalt unter 40 %), Aluminiumlegierungen (Si-Gehalt unter 0,5 %) usw. Je dicker und härter das Material, desto kürzer die Standzeit des Heißschmelzbohrers.

2. Heißschmelzpaste: Beim Betrieb des Heißschmelzbohrers entsteht schlagartig eine Temperatur von über 600 °C. Die spezielle Heißschmelzpaste verlängert die Lebensdauer des Bohrers, verbessert die Qualität der Zylinderinnenfläche und sorgt für eine saubere und zufriedenstellende Schnittkante. Es wird empfohlen, nach jeweils 2–5 Bohrungen in normalem Kohlenstoffstahl eine kleine Menge Heißschmelzpaste auf das Werkzeug aufzutragen. Bei Werkstücken aus Edelstahl sollte die Paste nach jeder Bohrung von Hand hinzugefügt werden. Je dicker und härter das Material, desto häufiger muss Heißschmelzpaste aufgetragen werden.

3. Schaft und Bohrfutter des Heißschmelzbohrers: Falls kein spezieller Kühlkörper vorhanden ist, verwenden Sie Druckluft zur Kühlung.

4. Bohrmaschinenausrüstung: Verschiedene Bohrmaschinen, Fräsmaschinen und Bearbeitungszentren mit geeigneter Drehzahl und Leistung eignen sich für das Heißschmelzbohren; Die Dicke des Materials und die Unterschiede im Material selbst beeinflussen die Bestimmung der Drehzahl.

5. Vorgebohrte Löcher: Durch das Vorbohren eines kleinen Startlochs lässt sich eine Verformung des Werkstücks vermeiden. Vorgebohrte Löcher reduzieren die Axialkraft und die Zylinderhöhe und erzeugen zudem eine flachere Kante am unteren Ende des Zylinders, wodurch eine Biegeverformung dünnwandiger Werkstücke (weniger als 1,5 mm) verhindert wird.

6. Beim Gewindeschneiden Gewindeschneidöl verwenden: Es empfiehlt sich, Extrusionsgewindebohrer einzusetzen, da diese nicht durch Schneiden, sondern durch Extrusion geformt werden und daher eine hohe Zugfestigkeit und Torsionsfähigkeit aufweisen. Zwar können auch herkömmliche Schneidgewindebohrer verwendet werden, jedoch besteht dabei die Gefahr, den Zylinder zu beschädigen. Außerdem muss der Durchmesser des Heißschmelzbohrers separat angefertigt werden.

7. Wartung des Heißschmelzbohrers: Nach einer gewissen Nutzungsdauer nutzt sich die Oberfläche des Heißschmelzbohrers ab, und es können sich Heißschmelzpaste oder Werkstückverunreinigungen am Bohrkörper festsetzen. Spannen Sie den Heißschmelzbohrer in das Futter der Dreh- oder Fräsmaschine ein und schleifen Sie ihn mit Schleifpaste ab. Achten Sie dabei auf die Sicherheitsvorkehrungen.