Da Hartmetall relativ teuer ist, ist der korrekte Einsatz von Hartmetallbohrern entscheidend, um sie optimal zu nutzen und die Bearbeitungskosten zu senken. Der korrekte Einsatz von Hartmetallbohrern umfasst im Wesentlichen folgende Aspekte:

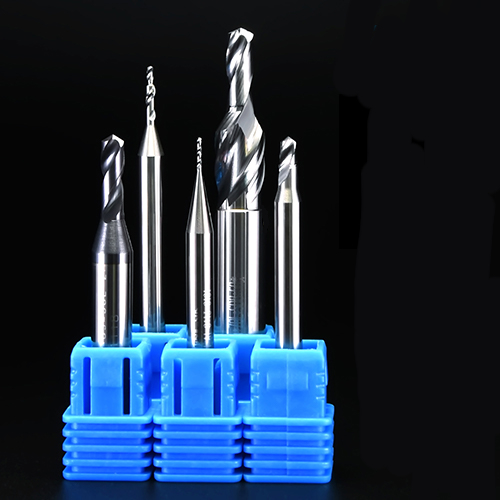

Mikrobohrer

1. Wählen Sie die richtige Maschine

HartmetallbohrerHartmetallbohrer können in CNC-Werkzeugmaschinen, Bearbeitungszentren und anderen Werkzeugmaschinen mit hoher Leistung und guter Steifigkeit eingesetzt werden. Dabei sollte sichergestellt werden, dass der Rundlauffehler der Spitze (TIR) < 0,02 ist. Aufgrund der geringen Leistung und der schlechten Spindelgenauigkeit von Werkzeugmaschinen wie Radialbohrmaschinen und Universalfräsmaschinen kann es jedoch leicht zu einem vorzeitigen Ausfall der Hartmetallbohrer kommen, was unbedingt vermieden werden sollte.

2. Wählen Sie den richtigen Griff.

Federspannfutter, seitliche Werkzeughalter, hydraulische Werkzeughalter, thermische Ausdehnungs-Werkzeughalter usw. können verwendet werden, aber aufgrund der unzureichenden Spannkraft des Schnellwechsel-Bohrfutters rutscht der Bohrer ab und geht kaputt, daher sollte dies vermieden werden.

3. Korrekte Kühlung

(1) Bei der externen Kühlung ist auf die Kombination der Kühlrichtungen zu achten, eine obere und untere Leiterkonfiguration zu bilden und den Winkel zum Werkzeug so weit wie möglich zu verringern.

(2) Beim internen Kühlteil ist auf Druck und Durchfluss zu achten, und es ist zu verhindern, dass Kühlmittel austritt und dadurch die Kühlwirkung beeinträchtigt wird.

4. Korrekter Bohrvorgang

(1) Bei einem Neigungswinkel der Bohrfläche von >8-10° ist das Bohren nicht zulässig. Bei <8-10° ist der Vorschub auf 1/2-1/3 des Normalwerts zu reduzieren;

(2) Bei einem Neigungswinkel der Bohrfläche von >5° sollte der Vorschub auf 1/2 bis 1/3 des Normalen reduziert werden.

(3) Beim Bohren von Querlöchern (orthogonalen oder schrägen Löchern) sollte der Vorschub auf die Hälfte bis ein Drittel des Normalvorschubs reduziert werden.

(4) Das Aufreiben der beiden Nuten ist verboten.

Veröffentlichungsdatum: 16. Mai 2022