In der sich ständig weiterentwickelnden Fertigungsindustrie ist das Streben nach Effizienz, Präzision und Innovation unaufhörlich. Eine der bahnbrechendsten Technologien der letzten Jahre ist das Fließbohren, insbesondere in Kombination mit einem thermischen Reibungsbohrer. Dieses Verfahren verbessert nicht nur die Qualität des Endprodukts, sondern optimiert auch den Fertigungsprozess und revolutioniert damit Branchen von der Automobil- bis zur Luft- und Raumfahrtindustrie.

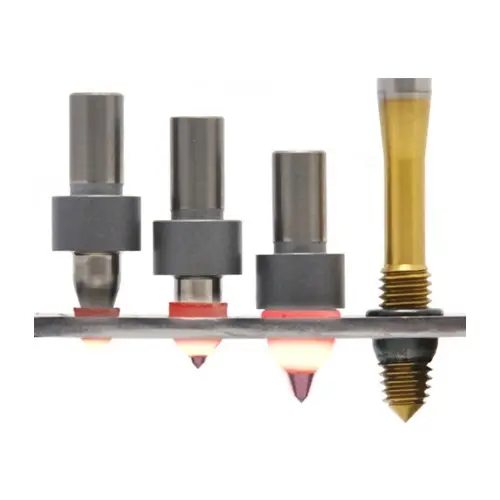

DurchflussbohrerDas sogenannte „Schmieden“ ist ein einzigartiges Verfahren, bei dem durch Hochgeschwindigkeitsrotation und axialen Druck das zu bearbeitende Material plastifiziert wird. Dieser erste Schritt ist entscheidend, da er das Rohmaterial in einen schmiedbaren Zustand versetzt und so die Herstellung komplexer Formen und Strukturen ohne herkömmliche Bearbeitungsmethoden ermöglicht. Das Ergebnis? Eine Formbuchse, die dreimal so dick ist wie das Rohmaterial. Diese zusätzliche Dicke verbessert nicht nur die strukturelle Integrität des Bauteils, sondern bildet auch eine solide Grundlage für die Weiterverarbeitung.

Der zweite Schritt beim Fließbohren ist die Gewindeformung durch Kaltfließpressen. Diese Technologie ist besonders vorteilhaft, da sie hochpräzise, drehmomentstarke und spezifikationsgerechte Gewinde für vielfältige Anwendungen ermöglicht. Das Kaltfließpressen minimiert den Materialverlust und gewährleistet eine extrem präzise Gewindeformung – ein entscheidender Faktor in einer Branche, in der selbst geringste Abweichungen zu schwerwiegenden Ausfällen führen können.

Eine der herausragenden Eigenschaften von thermischen Reibungsbohrern in Verbindung mit Fließbohrern ist ihre Fähigkeit, durch Reibung Wärme zu erzeugen. Diese Wärme fördert die Plastifizierung des Materials, was ein reibungsloseres Bohren und einen geringeren Verschleiß des Bohrers ermöglicht. Dadurch können Hersteller eine längere Werkzeugstandzeit und weniger Ausfallzeiten erzielen, was letztendlich die Produktivität steigert und Kosten spart.

Darüber hinaus eröffnet die Kombination aus Fließbohrer und Thermoreibbohrer neue Möglichkeiten bei der Materialauswahl. Hersteller können nun ein breiteres Spektrum an Materialien bearbeiten, darunter auch solche, die bisher als schwer zu bohren oder zu formen galten. Diese Vielseitigkeit erweitert nicht nur die Einsatzmöglichkeiten des Fließbohrers, sondern ermöglicht auch die Entwicklung innovativer Produkte, die den Bedürfnissen moderner Verbraucher entsprechen.

Neben den technischen Vorteilen darf der Umwelteinfluss des Fließbohrens nicht außer Acht gelassen werden. Traditionelle Bohrverfahren erzeugen in der Regel viel Abfall und benötigen viel Energie. Im Gegensatz dazu nutzt das Fließbohren …Thermischer Reibungsbohrers ist eine nachhaltigere Option, da sie Abfall minimiert und die Energienutzung optimiert. Dies entspricht dem wachsenden Trend zu umweltfreundlichen Produktionsverfahren und macht sie zur idealen Wahl für Unternehmen, die ihre Nachhaltigkeitsbemühungen verstärken möchten.

Da die Industrie kontinuierlich nach Möglichkeiten sucht, die Effizienz zu steigern und Kosten zu senken, dürfte der Einsatz des Fließbohrens mit thermischen Reibungsbohrern zunehmen. Dieser innovative Ansatz verbessert nicht nur die Qualität des Endprodukts, sondern vereinfacht auch den Fertigungsprozess und bietet somit Vorteile für Hersteller und Verbraucher.

Zusammenfassend lässt sich sagen, dass die Kombination aus Fließbohren und thermischem Reibbohren einen bedeutenden Fortschritt in der Fertigungstechnologie darstellt. Durch die Plastifizierung des Materials mittels Hochgeschwindigkeitsrotation und axialem Druck sowie die Formung hochpräziser Gewinde durch Kaltfließpressen bietet dieses Verfahren beispiellose Vorteile hinsichtlich Effizienz, Präzision und Nachhaltigkeit. Es wird spannend sein zu beobachten, wie sich diese Technologie weiterentwickelt und die Zukunft der Fertigung prägt.

Veröffentlichungsdatum: 09.01.2025