HSK-Werkzeughalter

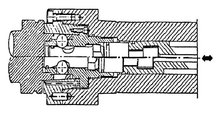

Das HSK-Werkzeugsystem ist ein neuartiger Hochgeschwindigkeits-Kurzkegelschaft, dessen Schnittstelle die gleichzeitige Positionierung von Kegel und Stirnfläche nutzt. Der Schaft ist hohl, hat eine kurze Kegellänge und eine 1/10-Kegelform, was einen leichten und schnellen Werkzeugwechsel ermöglicht (siehe Abbildung 1.2). Durch den Hohlkegel und die Stirnflächenpositionierung werden radiale Verformungsunterschiede zwischen Spindelbohrung und Werkzeughalter während der Hochgeschwindigkeitsbearbeitung kompensiert und axiale Positionierungsfehler vollständig eliminiert. Dies ermöglicht eine hochpräzise und schnelle Bearbeitung. Diese Art von Werkzeughalter findet zunehmend Anwendung in Hochgeschwindigkeits-Bearbeitungszentren.

Klappbarer KM-Werkzeughalter

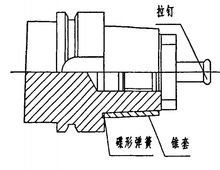

Die Struktur dieses Werkzeughalters ähnelt der eines HSK-Werkzeughalters. Auch er verfügt über eine hohle Kurzkegelstruktur mit einem Kegel von 1/10 und nutzt die simultane Positionierung und Klemmung von Kegel und Stirnfläche. Wie in Abbildung 1.3 dargestellt, liegt der Hauptunterschied im verwendeten Klemmmechanismus. Die Klemmstruktur von KM ist in den USA patentiert und zeichnet sich durch eine höhere Klemmkraft und ein steiferes System aus. Da der KM-Werkzeughalter jedoch zwei symmetrische kreisförmige Aussparungen in der Kegelfläche aufweist (die beim Klemmen zum Einsatz kommen), ist er im Vergleich dünner, einige Bereiche sind weniger stabil, und er benötigt eine sehr hohe Klemmkraft für einen einwandfreien Betrieb. Darüber hinaus schränkt der Patentschutz der KM-Werkzeughalterstruktur die schnelle Verbreitung und Anwendung dieses Systems ein.

Werkzeughalter NC5

Der NC5-Werkzeughalter verfügt über eine hohle Kurzkegelkonstruktion mit einem Kegel von 1/10 und nutzt sowohl Kegel als auch Stirnfläche zur Positionierung und Klemmung. Da das Drehmoment über die Nut am vorderen Zylinder des NC5-Werkzeughalters übertragen wird, ist am Ende des Halters keine Nut zur Drehmomentübertragung vorhanden. Dadurch ist die axiale Abmessung kürzer als beim HSK-Werkzeughalter. Der Hauptunterschied zu den beiden vorherigen Werkzeughaltern besteht darin, dass der NC5 nicht dünnwandig ist und stattdessen eine Zwischenkegelhülse an der Kegelfläche des Werkzeughalters angebracht ist. Die axiale Bewegung der Zwischenkegelhülse wird durch eine Tellerfeder an der Stirnfläche des Werkzeughalters angetrieben. Aufgrund der hohen Fehlerkompensationsfähigkeit der Zwischenkegelhülse sind für den NC5-Werkzeughalter etwas geringere Fertigungsgenauigkeiten an Spindel und Werkzeughalter selbst erforderlich. Darüber hinaus besitzt der NC5-Werkzeughalter nur ein Schraubenloch zur Zapfenmontage. Die Wandstärke des Schraubenlochs ist dicker und stabiler, sodass der Druckklemmmechanismus auch bei schweren Zerspanungsarbeiten eingesetzt werden kann. Der größte Nachteil dieses Werkzeughalters besteht darin, dass sich zwischen dem Werkzeughalter und der Spindelkegelbohrung eine zusätzliche Kontaktfläche befindet, wodurch die Positioniergenauigkeit und die Steifigkeit des Werkzeughalters reduziert werden.

CAPTO-Werkzeughalter

Die Abbildung zeigt den von Sandvik hergestellten CAPTO-Werkzeughalter. Dessen Struktur ist nicht konisch, sondern ein dreizackiger Kegel mit abgerundeten Rippen und einer Verjüngung von 1/20. Die hohle Kurzkegelstruktur ermöglicht die gleichzeitige Kontaktierung von Kegel und Stirnfläche. Dank der trigonalen Kegelstruktur wird eine gleitende Drehmomentübertragung in beide Richtungen gewährleistet. Dadurch entfällt die Notwendigkeit einer Übertragungsnut, wodurch das durch Übertragungsnut und -nut verursachte Problem der dynamischen Auswuchtung beseitigt wird. Die große Oberfläche des trigonalen Kegels sorgt für geringen Druck, weniger Verformung und Verschleiß am Werkzeughalter und somit für eine hohe Genauigkeit. Allerdings ist die Bearbeitung der Bohrung für den trigonalen Kegel schwierig und kostspielig, die Kompatibilität mit bestehenden Werkzeughaltern ist nicht gegeben und es kann zu einer Selbsthemmung kommen.

Klicken Sie hier, um ähnliche Produkte anzuzeigen.

Veröffentlichungsdatum: 17. März 2023