I den stadigt udviklende fremstillingsindustri stopper jagten på effektivitet, præcision og innovation aldrig. En af de mest banebrydende teknologier, der er dukket op i de senere år, er flowboring, især når den kombineres med en termisk friktionsboremaskine. Denne tilgang forbedrer ikke kun kvaliteten af slutproduktet, men strømliner også fremstillingsprocessen, hvilket gør den til en game changer for industrier lige fra bilindustrien til luftfartsindustrien.

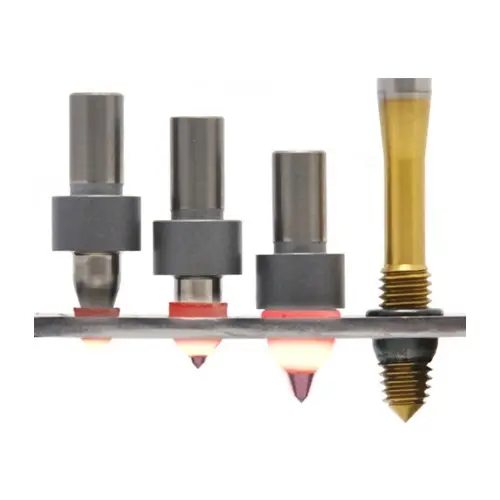

FlowboremaskineBearbejdning er en unik proces, der bruger højhastighedsrotation og aksialt tryk til at blødgøre det materiale, der bores i. Dette indledende trin er kritisk, fordi det omdanner råmaterialet til en smedelig tilstand, hvilket gør det muligt at skabe komplekse former og egenskaber uden traditionelle bearbejdningsmetoder. Resultatet? En støbt bøsning, der er tre gange tykkere end råmaterialet. Denne ekstra tykkelse forbedrer ikke kun komponentens strukturelle integritet, men giver også et solidt fundament for videre bearbejdning.

Det andet trin i flowboreprocessen er at forme gevindene gennem koldekstrudering. Denne teknologi er særligt fordelagtig, fordi den kan producere gevind med høj præcision, højt moment og høje specifikationer, hvilket er nødvendigt til en række forskellige anvendelser. Koldekstruderingsprocessen minimerer materialespild og sikrer, at gevindene formes med ekstrem præcision, hvilket er afgørende i en branche, hvor selv den mindste afvigelse kan føre til katastrofale fejl.

En af de mest bemærkelsesværdige egenskaber ved termiske friktionsbor, der anvendes i forbindelse med flowbor, er deres evne til at generere varme gennem friktion. Denne varme hjælper yderligere med at plastificere materialet, hvilket giver mulighed for glattere boring og reduceret slid på selve borekronen. Som et resultat kan producenter opnå længere værktøjslevetid og mindre nedetid, hvilket i sidste ende øger produktiviteten og sparer omkostninger.

Derudover åbner kombinationen af en flowboremaskine og en termisk friktionsboremaskine nye muligheder inden for materialevalg. Producenter kan nu arbejde med en bredere vifte af materialer, herunder materialer, der tidligere blev anset for at være vanskelige at bore eller forme. Denne alsidighed udvider ikke kun flowboremaskinens potentielle anvendelser, men muliggør også udvikling af innovative produkter, der opfylder moderne forbrugeres behov.

Ud over de tekniske fordele kan miljøpåvirkningen ved flowboring ikke ignoreres. Traditionelle boremetoder genererer normalt meget affald og kræver et stort energiforbrug. I modsætning hertil bruger flowboring, der brugertermisk friktionsborehoveds er en mere bæredygtig løsning, fordi den minimerer spild og optimerer energiudnyttelsen. Dette er i tråd med den voksende tendens til miljøvenlige produktionspraksisser, hvilket gør den til et ideelt valg for virksomheder, der ønsker at styrke deres bæredygtighedsindsats.

Efterhånden som industrier fortsætter med at søge måder at øge effektiviteten og reducere omkostningerne på, vil anvendelsen af flowboring med termiske friktionsbor sandsynligvis stige. Denne innovative tilgang vil ikke kun forbedre kvaliteten af slutproduktet, men også forenkle fremstillingsprocessen, hvilket gør den til en win-win for både producenter og forbrugere.

Kort sagt repræsenterer kombinationen af flowboring og termiske friktionsbor et betydeligt fremskridt inden for fremstillingsteknologi. Ved at plastificere materialet gennem højhastighedsrotation og aksialt tryk og danne højpræcisionsgevind gennem koldekstrudering, tilbyder denne metode uovertrufne fordele inden for effektivitet, præcision og bæredygtighed. I takt med at vi bevæger os fremad, bliver det spændende at se, hvordan denne teknologi fortsætter med at udvikle sig og forme fremtidens fremstilling.

Opslagstidspunkt: 9. januar 2025