Broca de flux de carbur de tungstè

DESCRIPCIÓ DEL PRODUCTE

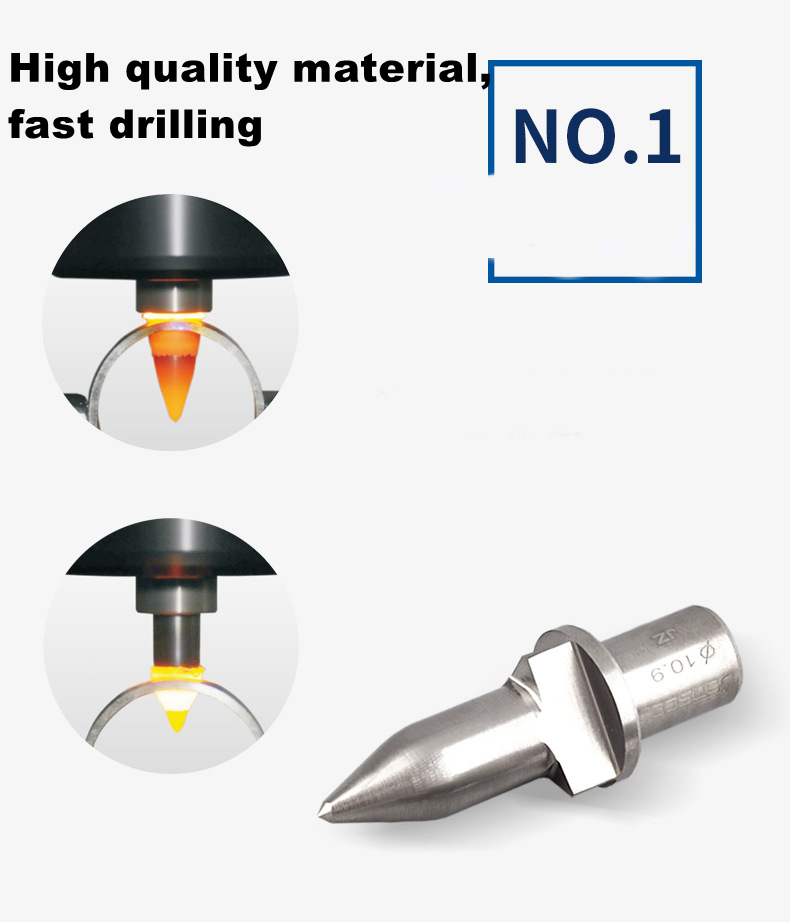

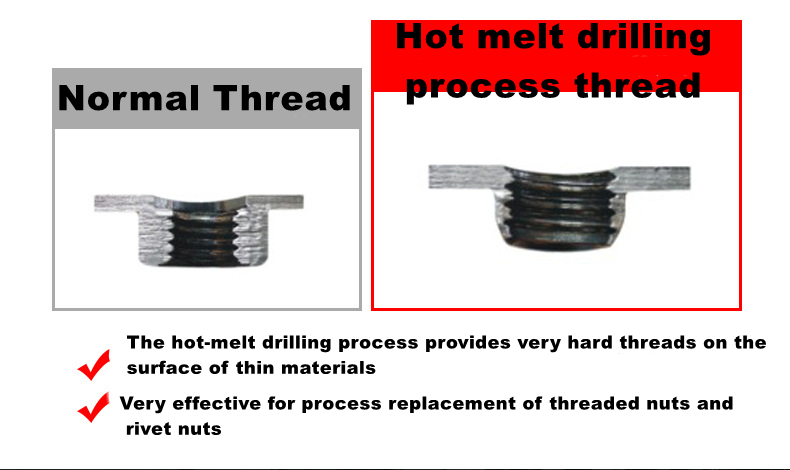

El principi de la perforació per fusió en calent

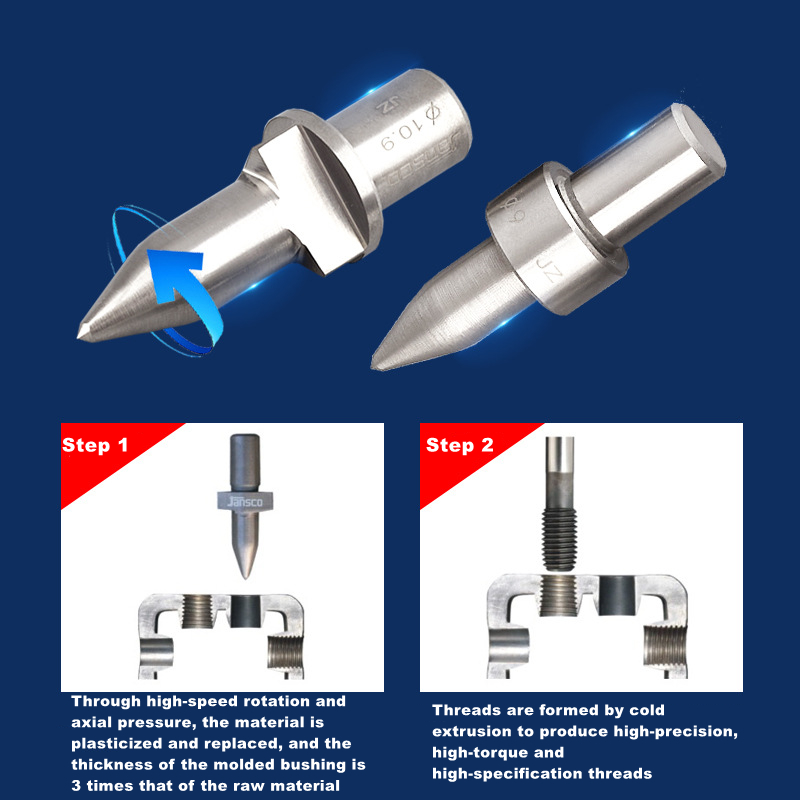

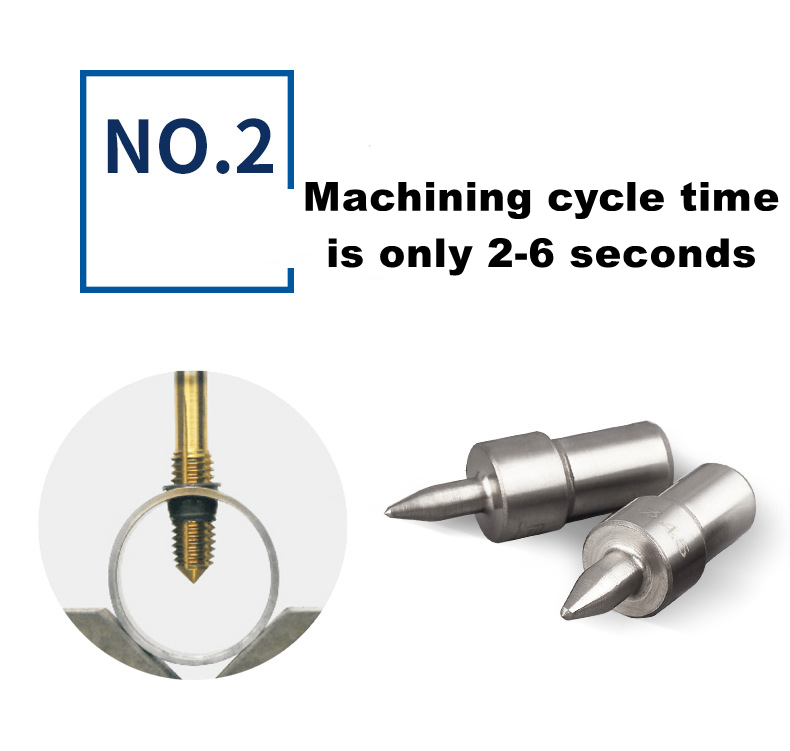

El trepant de fusió en calent genera calor mitjançant una rotació d'alta velocitat i una fricció de pressió axial per plastificar i substituir el material. Al mateix temps, perfora i forma un casquet aproximadament 3 vegades el gruix de la matèria primera, i extrudeix i rosca a través del mascle per fer-lo sobre el material prim. Rosques d'alta precisió i alta resistència.

RECOMANACIÓ D'ÚS EN TALLERS

El primer pas: plastificació del material mitjançant rotació d'alta velocitat i pressió axial. El gruix del casquet modelat és 3 vegades superior al de la matèria primera.

El segon pas: el fil es forma mitjançant extrusió en fred per produir alta precisió, alt parell i altes especificacionsn fils

| Marca | MSK | Revestiment | No |

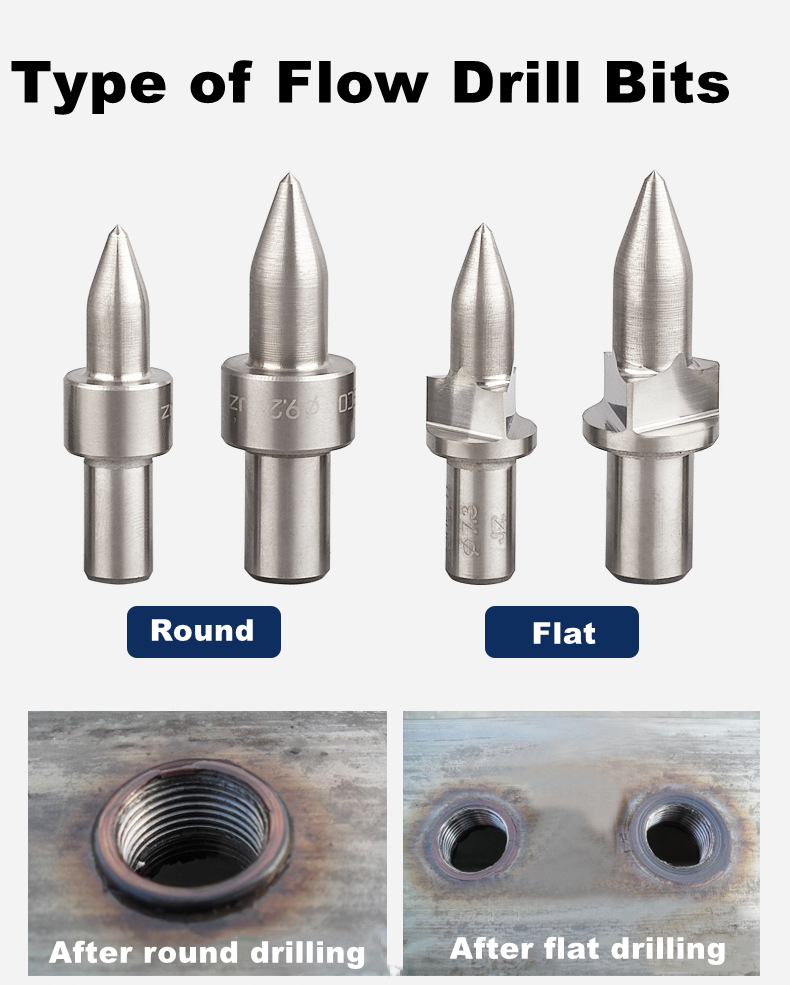

| Nom del producte | Joc de broques de fricció tèrmica | Tipus | Tipus pla/rodó |

| Material | Carbur de tungstè | Ús | Perforació |

REPORTATGE

Precaucions per a l'ús de broques de fusió en calent:

1. Material de la peça: el trepant de fusió en calent és adequat per processar diversos materials metàl·lics amb un diàmetre d'1,8-32 mm i un gruix de paret de 0,8-4 mm, com ara ferro, acer suau, acer inoxidable, titani, alumini, coure, coure, llautó (contingut de Zn inferior al 40%), aliatge d'alumini (contingut de Si inferior al 0,5%), etc. Com més gruixut i dur sigui el material, més curta serà la vida útil del trepant de fusió en calent.

2. Pasta termofusible: Quan el trepant termofusible està funcionant, es genera instantàniament una temperatura elevada de més de 600 graus. La pasta termofusible especial pot allargar la vida útil del trepant termofusible, millorar la qualitat de la superfície interior del cilindre i produir una forma de vora neta i satisfactòria. Es recomana afegir una petita quantitat de pasta termofusible a l'eina per cada 2-5 forats perforats en acer al carboni ordinari; per a peces d'acer inoxidable, per cada forat perforat, afegiu pasta termofusible manualment; com més gruixut i dur sigui el material, més alta serà la freqüència d'addició.

3. La tija i el mandril del trepant de fusió en calent: si no hi ha cap dissipador de calor especial, utilitzeu aire comprimit per refredar-lo.

4. Equipament de la màquina de perforació: sempre que diverses màquines de perforació, fresadores i centres de mecanitzat amb la velocitat i la potència adequades siguin adequades per a la perforació en calent; El gruix del material i la diferència en el propi material afecten la determinació de la velocitat de rotació.

5. Forats prefabricats: En perforar prèviament un petit forat inicial, es pot evitar la deformació de la peça. Els forats prefabricats poden reduir la força axial i l'alçada del cilindre, i també poden produir una vora més plana a l'extrem inferior del cilindre per evitar la deformació per flexió de peces de paret prima (menys d'1,5 mm).

6. Quan s'utilitza roscatge, s'ha d'utilitzar oli per a roscatge: es recomana utilitzar mascles d'extrusió, que no es formen per tall sinó per extrusió, de manera que tenen una alta resistència a la tracció i un valor de torsió. També és possible utilitzar mascles de tall ordinàries, però és fàcil tallar el cilindre i el diàmetre del trepant de fusió en calent és diferent i s'ha de fer per separat.

7. Manteniment del trepant de fusió en calent: Després d'un període de temps d'ús del trepant de fusió en calent, la superfície es desgastarà i s'adheriran impureses de pasta de fusió en calent o de la peça al cos del tallador. Fixeu el trepant de fusió en calent al mandril del torn o fresadora i esmolau-lo amb pasta abrasiva. No presteu atenció a la seguretat.