En la indústria manufacturera en constant evolució, la recerca de l'eficiència, la precisió i la innovació no s'acaba mai. Una de les tecnologies més innovadores que han sorgit en els darrers anys és la perforació per flux, especialment quan es combina amb un trepant de fricció tèrmica. Aquest enfocament no només millora la qualitat del producte final, sinó que també simplifica el procés de fabricació, convertint-lo en un punt de canvi per a indústries que van des de l'automoció fins a l'aeroespacial.

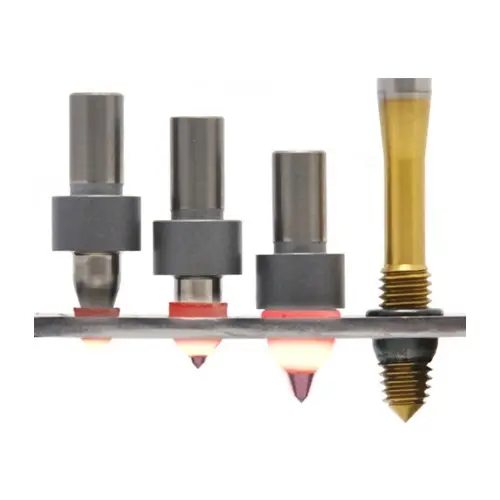

Trepant de fluxEl mecanitzat és un procés únic que utilitza la rotació d'alta velocitat i la pressió axial per plastificar el material que es perfora. Aquest pas inicial és crític perquè transforma la matèria primera en un estat forjable, permetent crear formes i característiques complexes sense mètodes de mecanitzat tradicionals. El resultat? Un casquet modelat tres vegades més gruixut que la matèria primera. Aquest gruix afegit no només millora la integritat estructural del component, sinó que també proporciona una base sòlida per a processaments posteriors.

El segon pas del procés de perforació per flux és formar les rosques mitjançant extrusió en fred. Aquesta tecnologia és particularment avantatjosa perquè pot produir rosques d'alta precisió, alt parell i altes especificacions necessàries per a una varietat d'aplicacions. El procés d'extrusió en fred minimitza el malbaratament de material i garanteix que les rosques es formin amb una precisió extrema, cosa que és fonamental en una indústria on fins i tot la més mínima desviació pot provocar una fallada catastròfica.

Una de les característiques més destacades de les broques de fricció tèrmica que s'utilitzen juntament amb les broques de flux és la seva capacitat de generar calor a través de la fricció. Aquesta calor ajuda encara més a la plastificació del material, permetent una perforació més suau i un desgast reduït de la broca. Com a resultat, els fabricants poden aconseguir una vida útil més llarga de l'eina i menys temps d'inactivitat, augmentant en última instància la productivitat i estalviant costos.

A més, la combinació d'un trepant de flux i un trepant de fricció tèrmica obre noves possibilitats en la selecció de materials. Els fabricants ara poden treballar amb una gamma més àmplia de materials, inclosos materials que abans es consideraven difícils de perforar o modelar. Aquesta versatilitat no només amplia les possibles aplicacions del trepant de flux, sinó que també permet el desenvolupament de productes innovadors que satisfan les necessitats dels consumidors moderns.

A més dels avantatges tècnics, no es pot ignorar l'impacte ambiental de la perforació en flux. Els mètodes de perforació tradicionals solen generar molts residus i requereixen un gran consum d'energia. En canvi, la perforació en flux que utilitzabroca de fricció tèrmicaÉs una opció més sostenible perquè minimitza els residus i optimitza l'ús de l'energia. Això està en línia amb la creixent tendència de pràctiques de fabricació respectuoses amb el medi ambient, cosa que la converteix en una opció ideal per a les empreses que busquen enfortir els seus esforços de sostenibilitat.

A mesura que les indústries continuen buscant maneres d'augmentar l'eficiència i reduir els costos, és probable que augmenti l'aplicació de la perforació de flux amb trepants de fricció tèrmica. Aquest enfocament innovador no només millorarà la qualitat del producte final, sinó que també simplificarà el procés de fabricació, convertint-lo en un benefici per a fabricants i consumidors.

En resum, la combinació de perforació per flux i perforadores de fricció tèrmica representa un avenç significatiu en la tecnologia de fabricació. En plastificar el material mitjançant una rotació d'alta velocitat i pressió axial, i formar rosques d'alta precisió mitjançant extrusió en fred, aquest mètode ofereix avantatges inigualables en eficiència, precisió i sostenibilitat. A mesura que avancem, serà emocionant veure com aquesta tecnologia continua desenvolupant-se i donant forma al futur de la fabricació.

Data de publicació: 09-01-2025