বিভিন্ন উপকরণের দুটি সর্বাধিক ব্যবহৃত ড্রিল বিট হিসাবে, উচ্চ-গতির ইস্পাত ড্রিল বিট এবং কার্বাইড ড্রিল বিট, তাদের নিজস্ব বৈশিষ্ট্যগুলি কী, তাদের সুবিধা এবং অসুবিধাগুলি কী এবং তুলনামূলকভাবে কোন উপাদানটি ভাল।

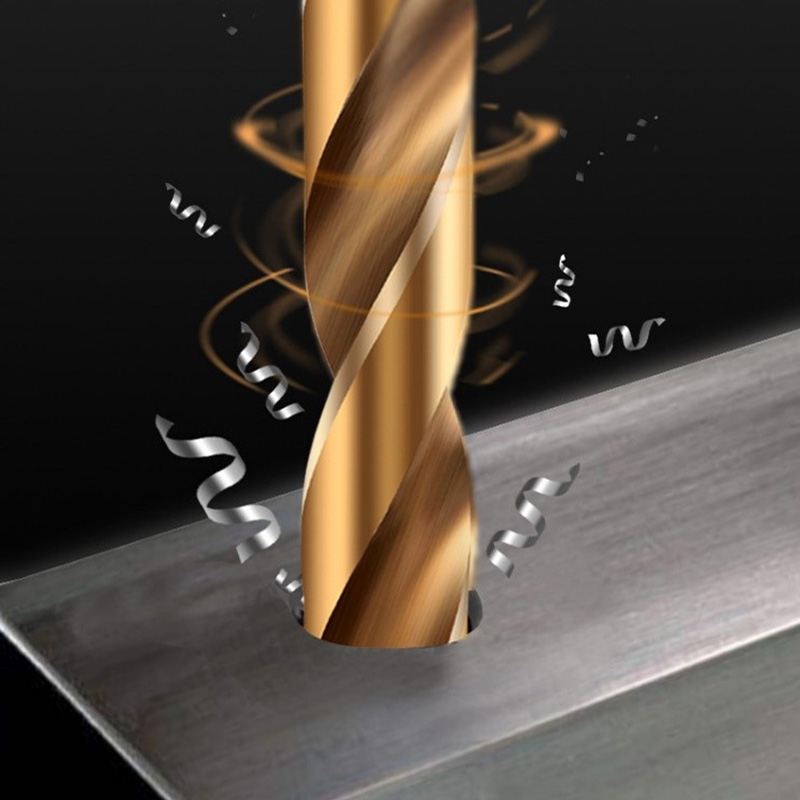

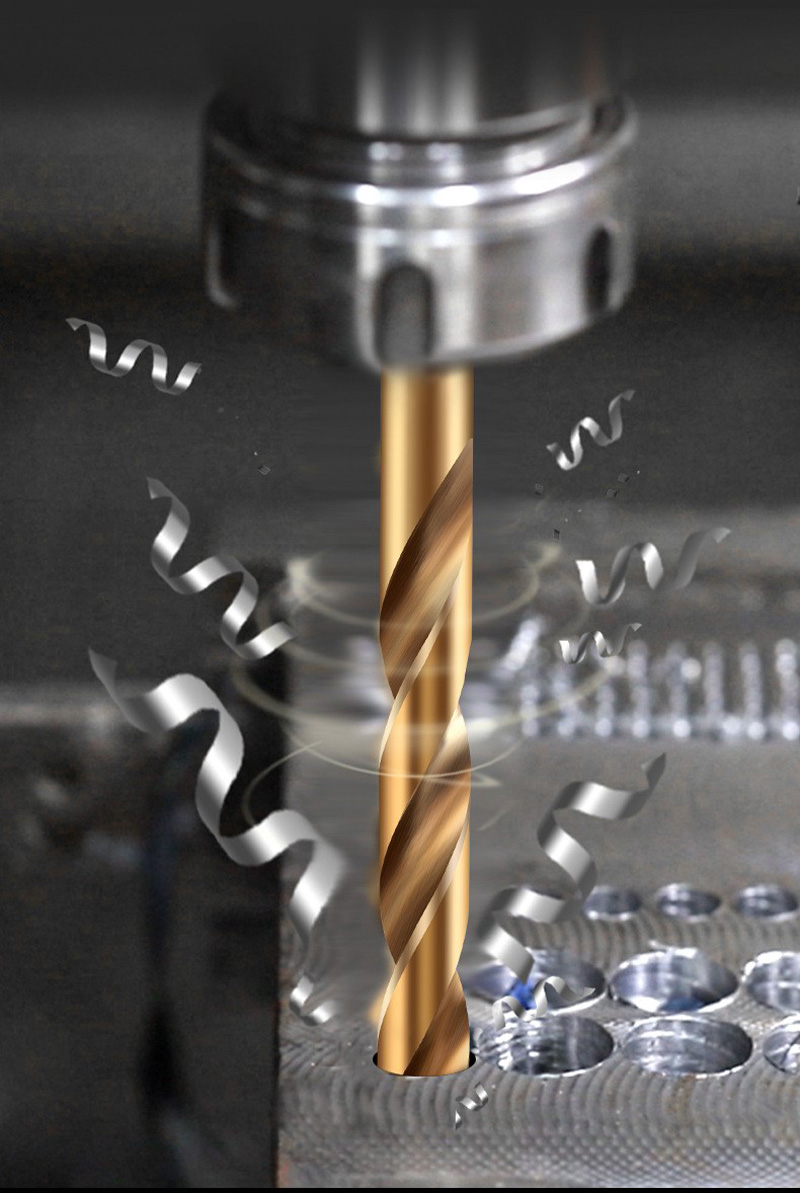

উচ্চ-গতির ইস্পাত ড্রিল বিট ব্যাপকভাবে ব্যবহৃত হওয়ার কারণ হল উচ্চ-গতির ইস্পাত উপাদানের উচ্চ তাপমাত্রা এবং পরিধান প্রতিরোধ ক্ষমতা শক্তিশালী, এবং উচ্চ তাপমাত্রা কাটার সময় বিকৃতি এবং পরিধানের প্রভাব তৈরি করবে না। অবশ্যই, সময়ের সাথে সাথে এটি ধীরে ধীরে নিশ্চিত হয়ে যায়। ক্ষতি হবে, তবে অপচয় ছাড়াই সময়ের মধ্যে করা জিনিসগুলি অত্যন্ত মূল্যবান। দ্বিতীয়ত, উচ্চ-গতির ইস্পাত ড্রিলের দৃঢ়তা অন্যান্য উপকরণের তুলনায় অনেক বেশি। ড্রিলিং ড্রিলগুলিকে কেবল স্থিতিশীলতা এবং দৃঢ়তার প্রয়োজনীয়তা বজায় রাখতে হবে না। এটি খুব বেশি। ভাল দৃঢ়তা ছাড়া, ড্রিল বিটটি চিপিংয়ের ঝুঁকিতে থাকে, যা ড্রিল বিটটি জীর্ণ হয়ে গেলে অস্থির গর্তের ব্যাসের দিকে পরিচালিত করে।

কার্বাইড ড্রিলের সবচেয়ে বড় সুবিধা হল তাদের উচ্চ কঠোরতা। উচ্চ কঠোরতার সুবিধা কার্বাইড ড্রিলগুলিকে অন্যান্য অনেক উচ্চ-কঠোরতা স্টিলের মুখোমুখি হতে দেয়। তবে, কার্বাইড ড্রিলের সবচেয়ে বড় অসুবিধা হল দুর্বল শক্ততা, যা খুব ভঙ্গুর এবং চিপ করা সহজ। গভীর গর্তের ক্ষেত্রে, যদি সমর্থন হিসাবে কোনও বিশেষ প্রক্রিয়া না থাকে তবে কার্বাইড ড্রিল বিট উচ্চ-গতির ইস্পাত ড্রিল বিটের প্রভাব থেকে অনেক দূরে, অবশ্যই, উচ্চ-গতির ইস্পাত ড্রিল বিটের কঠোরতা এটি সহ্য করতে পারে।

সাধারণভাবে, হাই-স্পিড স্টিল ড্রিল বিট এবং কার্বাইড ড্রিল বিটের বৈশিষ্ট্য একই, তবে হাই-স্পিড স্টিলের অসাধারণ দিক হল এর শক্ততা, অন্যদিকে কার্বাইড ড্রিল বিটের অসাধারণ দিক হল এর উচ্চ কঠোরতা, এবং অসুবিধাগুলির বৈসাদৃশ্য হল এর কঠোরতা উচ্চ-গতির ইস্পাত ড্রিল বিট যথেষ্ট নয়, এবং উচ্চ-কঠোরতা ইস্পাত প্রক্রিয়াজাত করা হয়।

এটি পরিধান-প্রতিরোধী নয়, এবং গভীর গর্ত প্রক্রিয়াকরণের জন্য কার্বাইড ড্রিলের শক্ততা ভালো নয়, তাই ড্রিল নির্বাচন করার সময়, আপনাকে নির্দিষ্ট পরিস্থিতি অনুসারে সংশ্লিষ্ট ড্রিলটি বেছে নিতে হবে। উদাহরণস্বরূপ, তামা, লোহা এবং অ্যালুমিনিয়াম দিয়ে তৈরি উচ্চ-গতির ইস্পাত ড্রিলগুলি কার্বাইড ড্রিলের চেয়ে বেশি উপযুক্ত। DTH উচ্চ-কঠোরতা কার্বাইড ড্রিল বিট উচ্চ-গতির ইস্পাত ড্রিল বিটের চেয়ে বেশি টেকসই হবে।

পোস্টের সময়: নভেম্বর-২৬-২০২১