In die steeds ontwikkelende vervaardigingsbedryf eindig die soeke na doeltreffendheid, presisie en innovasie nooit nie. Een van die mees baanbrekende tegnologieë wat in onlangse jare na vore gekom het, is vloeiboorwerk, veral wanneer dit gekombineer word met 'n termiese wrywingsboor. Hierdie benadering verbeter nie net die gehalte van die eindproduk nie, maar stroomlyn ook die vervaardigingsproses, wat dit 'n spelwisselaar maak vir nywerhede wat wissel van motorvoertuie tot lugvaart.

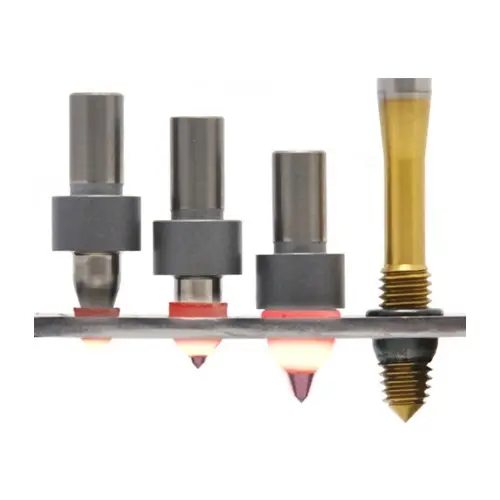

VloeiboorVerwerking is 'n unieke proses wat hoëspoedrotasie en aksiale druk gebruik om die materiaal wat geboor word, te plastiseer. Hierdie aanvanklike stap is krities omdat dit die rou materiaal in 'n smeebare toestand omskep, wat komplekse vorms en kenmerke moontlik maak sonder tradisionele bewerkingsmetodes. Die resultaat? 'n Gevormde bus wat drie keer dikker is as die rou materiaal. Hierdie ekstra dikte verbeter nie net die strukturele integriteit van die komponent nie, maar bied ook 'n stewige fondament vir verdere verwerking.

Die tweede stap in die vloeiboorproses is om die drade deur koue ekstrusie te vorm. Hierdie tegnologie is veral voordelig omdat dit hoë-presisie, hoë-wringkrag en hoë-spesifikasie drade kan produseer wat nodig is vir 'n verskeidenheid toepassings. Die koue ekstrusieproses verminder materiaalvermorsing en verseker dat die drade met uiterste presisie gevorm word, wat krities is in 'n bedryf waar selfs die geringste afwyking tot katastrofiese mislukking kan lei.

Een van die uitstaande kenmerke van termiese wrywingsboorpunte wat saam met vloeibore gebruik word, is hul vermoë om hitte deur wrywing op te wek. Hierdie hitte help verder met die plastisering van die materiaal, wat gladder boorwerk en verminderde slytasie op die boorpunt self moontlik maak. Gevolglik kan vervaardigers langer gereedskapslewe en minder stilstandtyd behaal, wat uiteindelik produktiwiteit verhoog en koste bespaar.

Daarbenewens bied die kombinasie van 'n vloeiboor en 'n termiese wrywingsboor nuwe moontlikhede in materiaalkeuse. Vervaardigers kan nou met 'n wyer reeks materiale werk, insluitend materiale wat voorheen as moeilik beskou is om te boor of te vorm. Hierdie veelsydigheid brei nie net die potensiële toepassings van die vloeiboor uit nie, maar maak ook voorsiening vir die ontwikkeling van innoverende produkte wat aan die behoeftes van moderne verbruikers voldoen.

Benewens die tegniese voordele, kan die omgewingsimpak van vloeiboorwerk nie geïgnoreer word nie. Tradisionele boormetodes genereer gewoonlik baie afval en vereis baie energieverbruik. In teenstelling hiermee, vloeiboorwerk met behulp vantermiese wrywingsboorpunts is 'n meer volhoubare opsie omdat dit afval verminder en energieverbruik optimaliseer. Dit is in lyn met die groeiende tendens van omgewingsvriendelike vervaardigingspraktyke, wat dit 'n ideale keuse maak vir maatskappye wat hul volhoubaarheidspogings wil versterk.

Namate nywerhede steeds maniere soek om doeltreffendheid te verhoog en koste te verminder, sal die toepassing van vloeiboorwerk met termiese wrywingsbore waarskynlik toeneem. Hierdie innoverende benadering sal nie net die gehalte van die eindproduk verbeter nie, maar ook die vervaardigingsproses vereenvoudig, wat dit 'n wen-wen vir vervaardigers en verbruikers maak.

Kortliks, die kombinasie van vloeiboor- en termiese wrywingsbore verteenwoordig 'n beduidende vooruitgang in vervaardigingstegnologie. Deur die materiaal te plastiseer deur hoëspoedrotasie en aksiale druk, en hoëpresisie-drade deur koue ekstrusie te vorm, bied hierdie metode ongeëwenaarde voordele in doeltreffendheid, presisie en volhoubaarheid. Soos ons vorentoe beweeg, sal dit opwindend wees om te sien hoe hierdie tegnologie voortgaan om te ontwikkel en die toekoms van vervaardiging te vorm.

Plasingstyd: Jan-09-2025